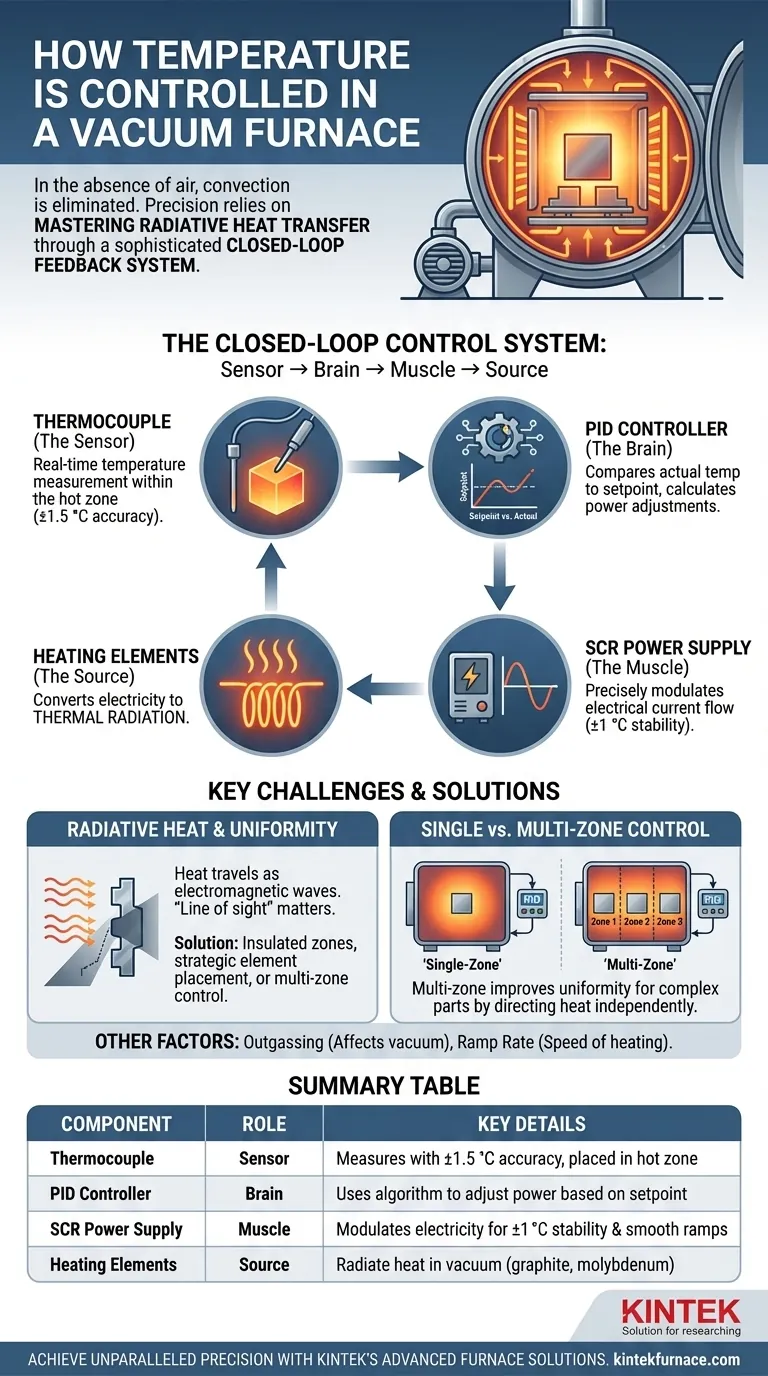

In un forno a vuoto, la temperatura non viene semplicemente regolata; viene gestita meticolosamente attraverso un sistema di feedback ad anello chiuso. Questo sistema controlla con precisione l'energia erogata agli elementi riscaldanti in base a misurazioni in tempo reale. I componenti principali sono le termocoppie che rilevano la temperatura, un controllore programmabile (come un PID) che calcola le regolazioni necessarie e un regolatore di potenza (come un SCR) che modifica la corrente elettrica alla fonte di calore.

La sfida del riscaldamento nel vuoto è l'assenza di aria, che elimina il trasferimento di calore per convezione. Pertanto, il controllo preciso della temperatura si basa sulla padronanza del trasferimento di calore radiante attraverso un sofisticato anello di feedback elettronico per garantire i risultati uniformi e prevedibili richiesti per processi ad alta integrità come la brasatura, la ricottura e la sinterizzazione.

I Componenti Chiave del Controllo della Temperatura

Il sistema di controllo della temperatura di un forno a vuoto funziona come una squadra altamente disciplinata, con ogni componente che svolge un ruolo distinto e critico. La sinergia tra queste parti consente una precisione eccezionale.

Il Sensore: Il Ruolo della Termocoppia

Le termocoppie sono i "sensori" del sistema. Collocati all'interno della zona calda del forno, questi sensori misurano in tempo reale la temperatura del carico di lavoro e dell'ambiente circostante. L'accuratezza dell'intero sistema dipende dalla precisione e dal posizionamento strategico di queste termocoppie.

I sistemi moderni possono raggiungere una precisione di misurazione entro ±1,5 °C, fornendo un flusso di dati affidabile per il controllore.

Il Cervello: Il Controllore PID

Il controllore di temperatura è il "cervello" dell'operazione. Molto spesso utilizza un algoritmo PID (Proporzionale-Integrale-Derivativo).

Il controllore confronta costantemente la temperatura effettiva misurata dalla termocoppia con la temperatura desiderata (setpoint) definita dall'utente. Sulla base di questa differenza, calcola l'esatta quantità di potenza necessaria agli elementi riscaldanti. I sistemi avanzati utilizzano interfacce PLC completamente automatiche o touchscreen per la programmazione di cicli complessi di riscaldamento e raffreddamento.

Il Muscolo: L'Alimentatore SCR

Se il controllore è il cervello, l'alimentatore SCR (Silicon Controlled Rectifier) è il muscolo. Riceve il segnale di comando a bassa tensione dal controllore PID e modula con precisione l'elettricità ad alta potenza che fluisce verso gli elementi riscaldanti.

Questa regolazione non è un semplice interruttore on/off. L'SCR può erogare una quantità di potenza continuamente variabile, consentendo rampe di temperatura uniformi e temperature di mantenimento incredibilmente stabili, spesso con una controllabilità entro ±1 grado.

La Fonte: Elementi Riscaldanti

Questi sono i componenti che convertono l'energia elettrica in calore. I materiali comuni includono grafite, filo di molibdeno o filo resistivo, scelti in base alla temperatura operativa massima del forno.

Nel vuoto, questi elementi trasferiscono la loro energia quasi esclusivamente tramite radiazione termica.

Come si Comporta il Calore nel Vuoto

Comprendere la fisica del trasferimento di calore all'interno di un vuoto è essenziale per apprezzare le sfumature del controllo della temperatura. Non si sta riscaldando l'aria che poi riscalda il pezzo; si sta riscaldando direttamente il pezzo con energia irradiata.

Il Dominio della Radiazione

In assenza di aria che muova il calore (convezione), l'energia viaggia dagli elementi riscaldanti al pezzo da lavorare come onde elettromagnetiche, in modo simile a come il calore del sole viaggia verso la Terra. Ciò rende la "linea di vista" un fattore critico.

Qualsiasi parte del carico di lavoro che è schermata dagli elementi riscaldanti si riscalderà più lentamente, facendo affidamento sulla radiazione secondaria e sulla conduzione dalle aree più calde del carico di lavoro stesso.

La Sfida dell'Uniformità della Temperatura

A causa della dipendenza dalla radiazione, ottenere l'uniformità della temperatura—assicurare che l'intero pezzo si trovi alla stessa temperatura—è una sfida ingegneristica primaria.

I forni utilizzano zone calde isolate ed elementi riscaldanti posizionati strategicamente per creare un campo di radiazione uniforme. Per la massima precisione, alcuni forni utilizzano la circolazione forzata di un gas inerte rarefatto (come argon o azoto) per introdurre una piccola quantità di convezione, che può migliorare l'uniformità fino a ±5 °C su tutto il carico.

Controllo della Velocità di Rampe (Ramp Rate)

La velocità con cui il forno si riscalda, nota come velocità di rampa, è anch'essa un parametro di controllo critico. La lavorazione di materiali delicati può richiedere una rampa lenta e controllata per prevenire shock termico, mentre altri processi possono beneficiare di una rampa rapida fino alla temperatura target. Il controllore PID e l'alimentatore SCR gestiscono questa velocità con precisione.

Comprendere i Compromessi e le Sfide

Sebbene i moderni forni a vuoto offrano un controllo incredibile, gli utenti devono essere consapevoli delle sfide intrinseche e dei limiti del sistema per ottenere risultati ottimali.

Sfogo dei Gas (Outgassing): Il Nemico dell'Integrità del Vuoto

Quando il pezzo e gli accessori interni del forno si riscaldano, rilasciano gas intrappolati, un processo chiamato sfogo dei gas (outgassing). Questo rilascio di molecole agisce direttamente contro la pompa del vuoto e può causare un degrado del livello di vuoto.

Il sistema di controllo deve operare efficacemente anche al variare della pressione del vuoto, e gli operatori devono tenere conto dello sfogo dei gas nelle loro ricette di processo.

Controllo a Zona Singola rispetto a Controllo Multi-Zona

I forni più semplici utilizzano una zona di controllo singola, dove un controllore e un set di termocoppie gestiscono l'intera zona calda. Questo è efficace per pezzi piccoli e semplici.

Tuttavia, per carichi di lavoro di grandi dimensioni o di forma complessa, il controllo multi-zona è superiore. Questi sistemi dividono la zona calda in più aree indipendenti, ognuna con la propria termocoppia e loop di controllo PID. Ciò consente al sistema di dirigere più calore verso le aree che sono in ritardo e meno verso le aree che si surriscaldano, ottenendo un'uniformità della temperatura di gran lunga migliore.

I Limiti della Misurazione

Sebbene le termocoppie siano molto precise, non sono perfette. Il loro posizionamento è fondamentale; una termocoppia che misura la temperatura di uno spazio aperto potrebbe non riflettere la temperatura reale al centro di un carico denso. Gli operatori esperti imparano a mappare il loro forno e a comprendere la relazione tra la lettura della termocoppia e la temperatura effettiva del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La giusta strategia di controllo della temperatura dipende interamente dal tuo materiale, dalla geometria del pezzo e dal risultato desiderato.

- Se la tua priorità principale è la ripetibilità del processo: La tua priorità dovrebbe essere un sistema con un controllore PID di alta qualità e un alimentatore SCR stabile per garantire che ogni ciclo venga eseguito identicamente.

- Se la tua priorità principale è la lavorazione di pezzi grandi o complessi: Un forno con controllo del calore multi-zona è irrinunciabile per ottenere l'uniformità della temperatura richiesta.

- Se la tua priorità principale è la lavorazione di materiali sensibili: Assicurati che il sistema di controllo del forno consenta una programmazione precisa delle velocità di rampa di riscaldamento e raffreddamento per prevenire shock termici.

In definitiva, padroneggiare il controllo della temperatura in un forno a vuoto è la chiave per padroneggiare le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Componente | Ruolo | Dettagli Chiave |

|---|---|---|

| Termocoppia | Sensore | Misura la temperatura con una precisione di ±1,5 °C, posizionata nella zona calda |

| Controllore PID | Cervello | Utilizza l'algoritmo per regolare la potenza in base al setpoint e al feedback |

| Alimentatore SCR | Muscolo | Modula l'elettricità per una stabilità di ±1 °C e rampe uniformi |

| Elementi Riscaldanti | Fonte | Irraggiano calore nel vuoto, realizzati in grafite o molibdeno |

Pronto a ottenere una precisione senza pari nei tuoi processi ad alta temperatura? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo i nostri prodotti per soddisfare le tue esigenze sperimentali uniche—garantendo un controllo ottimale della temperatura per la brasatura, la ricottura e la sinterizzazione. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori