Nella brasatura a forno, un'atmosfera inerte è essenziale per prevenire l'ossidazione delle superfici metalliche ad alte temperature. Sostituendo l'ossigeno e l'umidità con un gas come azoto secco o argon, si garantisce che il metallo d'apporto per brasatura possa bagnare e fluire correttamente, creando un giunto forte, pulito e metallurgicamente sano. Senza di essa, il processo fallirebbe.

Lo scopo fondamentale di un'atmosfera inerte è creare un ambiente chimicamente non reattivo durante il ciclo di riscaldamento. Questa non è solo una buona pratica; è il meccanismo fondamentale che consente una brasatura di alta qualità e ripetibile, eliminando gli strati di ossido che impediscono un legame di successo.

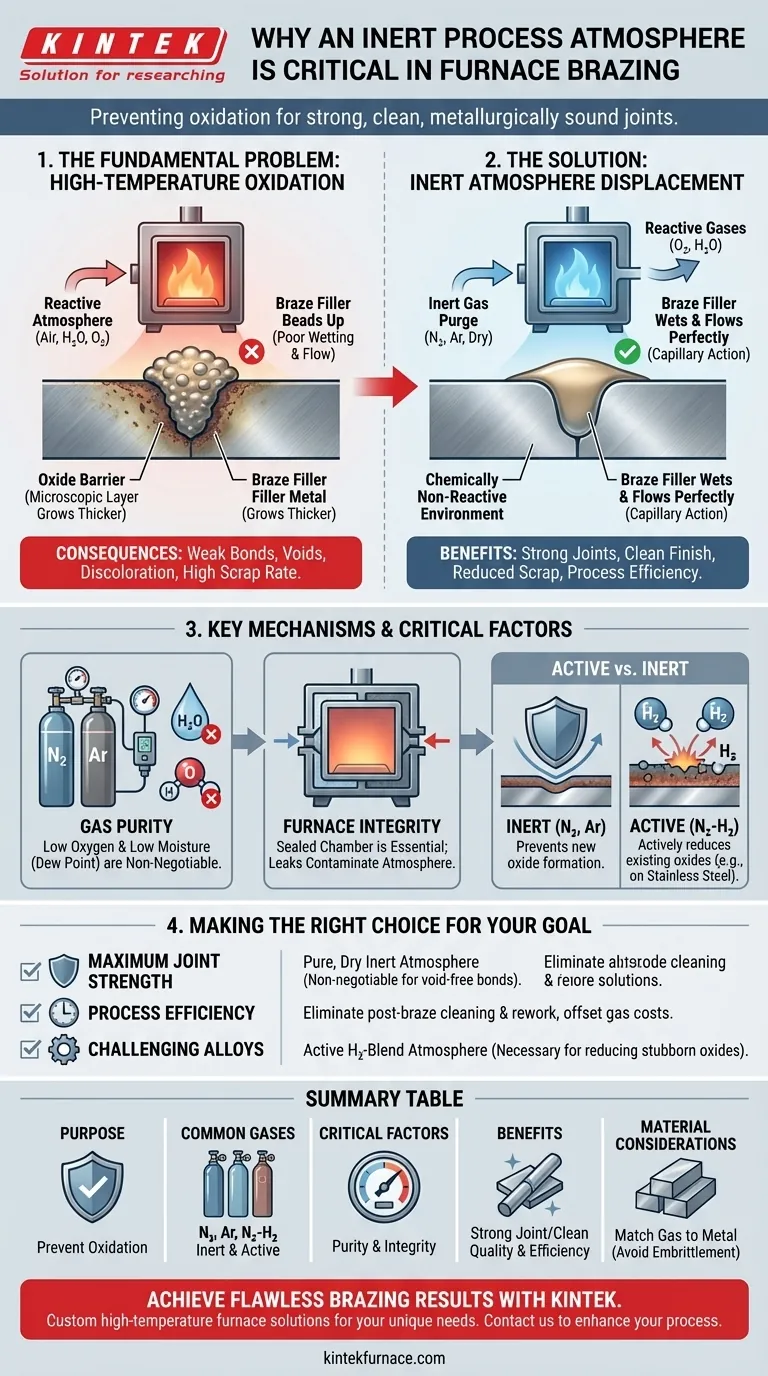

Il Problema Fondamentale: Ossidazione ad Alte Temperature

Cosa Succede ai Metalli Quando Vengono Riscaldati?

Tutti i metalli ingegneristici comuni, ad eccezione dei metalli nobili, hanno una naturale affinità per l'ossigeno. Questa reazione, nota come ossidazione, è drasticamente accelerata dalle alte temperature richieste per la brasatura.

Anche un pezzo visivamente pulito è coperto da uno strato di ossido microscopico e trasparente. Quando si riscalda il pezzo in presenza di aria, questo strato diventa più spesso e tenace.

Il Ruolo della Barriera di Ossido

Questo strato di ossido agisce come una barriera fisica. Il metallo d'apporto per brasatura fuso non può bagnare o aderire al metallo base sottostante; invece, si accumulerà sulla superficie dell'ossido, molto simile all'acqua su un'auto cerata.

Questa incapacità di bagnare e fluire attraverso il giunto tramite azione capillare è la causa principale dei difetti di brasatura, che portano a giunti deboli o inesistenti.

Conseguenze di un Controllo Inadeguato dell'Atmosfera

Lavorare senza una corretta atmosfera inerte comporta fallimenti prevedibili. Si osserverà un flusso di brasatura incompleto, vuoti all'interno del giunto e una significativa decolorazione.

Questi pezzi richiederanno o un'estesa e costosa pulizia post-brasatura o verranno completamente scartati, con conseguente spreco di tempo, materiale ed energia.

Come un'Atmosfera Inerte Risolve il Problema

Spostamento dei Gas Reattivi

Il principio è semplice: un forno ad atmosfera inerte funziona creando prima un ambiente sigillato e poi spurgandolo con un gas non reattivo, più comunemente azoto o argon.

Questo flusso continuo di gas inerte sposta l'ossigeno, l'umidità e altri gas reattivi dalla camera del forno, proteggendo i pezzi durante l'intero ciclo di riscaldamento e raffreddamento.

L'Importanza Critica della Purezza del Gas

Un'atmosfera inerte di successo dipende da due fattori: basso contenuto di ossigeno e basso contenuto di umidità. Il livello di umidità, spesso misurato come punto di rugiada, è altrettanto critico quanto il livello di ossigeno.

Il vapore acqueo (H₂O) è un potente agente ossidante alle temperature di brasatura. Ecco perché l'uso di un gas inerte secco è inderogabile per ottenere una finitura pulita e "brillante" sui pezzi.

Atmosfere Attive vs. Inerti

In alcuni casi, in particolare con gli acciai inossidabili che formano ossidi di cromo ostinati, un gas puramente inerte non è sufficiente. Si può utilizzare un'atmosfera "attiva".

Queste sono tipicamente miscele di azoto-idrogeno (N₂-H₂). L'idrogeno reagisce attivamente e riduce gli ossidi superficiali, pulendo i pezzi in situ e promuovendo un eccellente bagnamento da parte del metallo d'apporto.

Comprendere i Compromessi e le Considerazioni Chiave

Il Costo dei Consumabili

Il compromesso principale è il costo operativo. L'azoto e soprattutto l'argon sono materiali di consumo industriali che devono essere acquistati continuamente. Questo costo deve essere considerato nel calcolo del prezzo per pezzo.

Tuttavia, questo costo è quasi sempre compensato dalla drastica riduzione di scarti, rilavorazioni e manodopera post-processo.

L'Integrità del Forno Non è Negoziabile

È possibile immettere migliaia di piedi cubi di gas di alta purezza in un forno, ma se la camera presenta perdite, si sta semplicemente sprecando denaro. L'aria esterna verrà aspirata, contaminando l'atmosfera.

Mantenere un forno ben sigillato con sportelli ben aderenti e guarnizioni mantenute correttamente è essenziale affinché il processo sia efficace ed efficiente.

Abbinare il Gas al Materiale

Non tutte le atmosfere sono adatte a tutti i materiali. Ad esempio, l'uso di un'atmosfera contenente idrogeno per brasare alcuni acciai può portare a fragilizzazione per idrogeno, un meccanismo di guasto catastrofico.

Consultare sempre le specifiche del materiale e della brasatura per selezionare l'atmosfera corretta, sia essa inerte pura, una miscela azoto-idrogeno o il vuoto, per i metalli base specifici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'atmosfera appropriata è una funzione del risultato desiderato. Utilizza queste linee guida per informare le tue decisioni di processo.

- Se la tua attenzione principale è la massima resistenza del giunto: Un'atmosfera inerte pura e secca è inderogabile per garantire che il metallo d'apporto fluisca completamente e crei un legame privo di vuoti e inclusioni di ossido.

- Se la tua attenzione principale è l'efficienza del processo: Il costo di un'atmosfera inerte è facilmente giustificato dall'eliminazione delle fasi di pulizia post-brasatura e dal tasso di scarto quasi pari a zero derivante da difetti correlati all'ossidazione.

- Se la tua attenzione principale è la brasatura di acciaio inossidabile o altre leghe difficili: È probabile che sia necessaria un'atmosfera attiva contenente idrogeno per ridurre gli ossidi superficiali ostinati e garantire un corretto bagnamento da parte del metallo d'apporto.

In definitiva, il controllo dell'atmosfera del forno è la variabile singola più importante per controllare la qualità e la coerenza del prodotto finale.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Scopo | Previene l'ossidazione, assicura la bagnatura e il flusso del metallo d'apporto per giunti resistenti |

| Gas Comuni | Azoto, Argon (inerte); miscele Azoto-Idrogeno (attive) |

| Fattori Critici | Basso contenuto di ossigeno, bassa umidità (punto di rugiada), integrità della sigillatura del forno |

| Vantaggi | Giunti puliti, riduzione degli scarti, nessuna pulizia post-brasatura, integrità metallurgica |

| Considerazioni sui Materiali | Evitare la fragilizzazione per idrogeno; abbinare l'atmosfera ai metalli base (es. l'acciaio inossidabile richiede atmosfere attive) |

Pronto a ottenere risultati di brasatura impeccabili? Noi di KINTEK siamo specializzati in soluzioni avanzate per forni ad alta temperatura personalizzate in base alle tue esigenze. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu lavori con acciaio inossidabile, leghe o altri materiali, la nostra esperienza nel controllo dell'atmosfera inerte e attiva garantisce giunti resistenti e privi di ossidazione con la massima efficienza. Contattaci oggi stesso per discutere come possiamo migliorare il tuo processo di brasatura e fornire risultati affidabili e di alta qualità!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento