Gli forni sottovuoto specializzati sono progettati per eseguire processi ad alta temperatura per materiali altamente reattivi o che richiedono estrema purezza. Essi potenziano una serie di tecniche di produzione avanzate, tra cui la deposizione chimica da vapore (CVD), la grafitizzazione, la purificazione della grafite, la fusione a induzione e la sinterizzazione sottovuoto. Questi processi sono fondamentali per la produzione di componenti realizzati con ceramiche avanzate, grafite ad alta purezza, materiali magnetici e metalli reattivi o refrattari come tungsteno e molibdeno.

Il valore fondamentale di un forno sottovuoto specializzato non è semplicemente l'applicazione di calore, ma la creazione di un ambiente inerte e controllato con precisione. Questo controllo previene reazioni chimiche indesiderate come l'ossidazione e consente processi di purificazione e sintesi impossibili da ottenere in atmosfera standard.

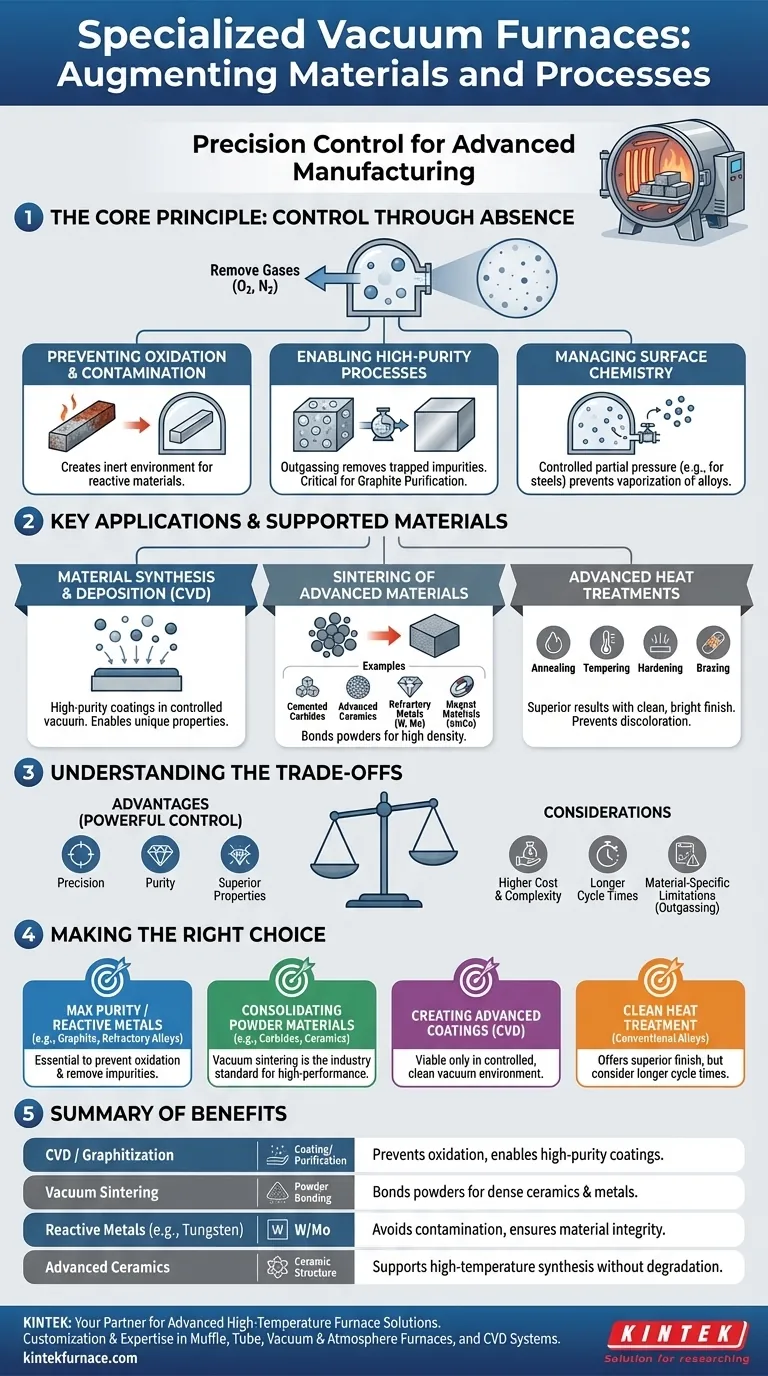

Il Principio Fondamentale: Controllo attraverso l'Assenza

Il vuoto non è semplicemente spazio vuoto; nella scienza dei materiali, è uno strumento attivo. Rimuovendo i gas atmosferici come ossigeno e azoto, gli ingegneri ottengono un controllo preciso sull'ambiente chimico ad alte temperature, il che è fondamentale per la lavorazione dei materiali moderni.

Prevenire l'Ossidazione e la Contaminazione

Ad alte temperature, la maggior parte dei metalli diventa altamente reattiva con l'ossigeno. Questa reazione, l'ossidazione, forma uno strato di ossido fragile sulla superficie del materiale, compromettendone l'integrità strutturale e le prestazioni.

Un forno sottovuoto rimuove i gas reattivi, creando un ambiente inerte. Ciò consente di riscaldare, sinterizzare o brasare i materiali senza degradazione, il che è fondamentale per applicazioni aerospaziali ed elettroniche dove il cedimento del materiale non è un'opzione.

Abilitare Processi ad Alta Purezza

Alcuni processi riguardano fondamentalmente la rimozione delle impurità. Un vuoto è essenziale per il degasaggio del pezzo, dove i gas intrappolati all'interno di un materiale vengono estratti e rimossi.

Questo principio è centrale anche per la purificazione della grafite, dove un ambiente sottovuoto facilita la vaporizzazione e la rimozione dei contaminanti per raggiungere i livelli di elevata purezza richiesti per le applicazioni nei semiconduttori e nel nucleare.

Gestione della Chimica Superficiale

Il vuoto consente l'uso della pressione parziale, dove un gas specifico a bassa pressione viene introdotto intenzionalmente nella camera. Questa tecnica offre un livello di controllo ancora più raffinato.

Ad esempio, durante il trattamento termico di alcuni acciai, la pressione parziale può essere utilizzata per gestire la vaporizzazione del cromo dalla superficie della lega. Ciò previene l'impoverimento degli elementi leganti critici e assicura che il materiale mantenga le sue proprietà previste.

Applicazioni Chiave e Materiali Supportati

I forni sottovuoto specializzati non sono una soluzione universale. La loro progettazione è spesso personalizzata per un processo specifico, consentendo la creazione di materiali con proprietà uniche.

Sintesi e Deposizione di Materiali

La Deposizione Chimica da Vapore (CVD) è un processo in cui gas precursori vengono introdotti nel forno per reagire e formare un rivestimento solido e ad alta purezza su un substrato. Ciò è possibile solo in un vuoto controllato che previene reazioni collaterali indesiderate.

Sinterizzazione di Materiali Avanzati

La sinterizzazione sottovuoto è il processo di riscaldamento di polveri di materiale compattate appena al di sotto del loro punto di fusione, facendo sì che le particelle si leghino e formino un oggetto solido e denso.

Questo è un metodo di produzione primario per carburi cementati, ceramiche avanzate, metalli refrattari come tungsteno e molibdeno e materiali magneti permanenti come il samario cobalto.

Trattamenti Termici Avanzati

Molti trattamenti termici convenzionali sono migliorati se eseguiti sottovuoto. Processi come la ricottura, il rinvenimento, la tempra e la brasatura ottengono risultati superiori.

Eseguirli sottovuoto previene la decolorazione superficiale e l'ossidazione, producendo una finitura pulita e brillante che spesso elimina la necessità di pulizia post-lavorazione.

Comprendere i Compromessi

Sebbene potenti, i forni sottovuoto introducono una propria serie di considerazioni che differiscono dai forni a atmosfera convenzionali.

Costo e Complessità Elevati

I forni sottovuoto sono sistemi intrinsecamente più complessi. Richiedono pompe per il vuoto, guarnizioni sofisticate e strumentazione di controllo precisa, il che comporta un investimento iniziale più elevato e una manutenzione più intensiva.

Tempi Ciclo Più Lunghi

Ottenere un vuoto spinto non è istantaneo. Il tempo necessario per pompare la camera, eseguire il processo termico e poi raffreddare e riempire nuovamente il sistema si traduce spesso in tempi ciclo complessivi più lunghi rispetto alla lavorazione atmosferica.

Limitazioni Specifiche del Materiale

Alcuni materiali possono degasare significativamente se riscaldati sottovuoto, rilasciando elementi volatili che possono contaminare il forno o alterare la composizione del materiale stesso. La gestione di ciò spesso richiede un attento controllo del processo, come l'uso della pressione parziale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno sottovuoto specializzato dipende interamente dalla sensibilità del materiale e dalle proprietà richieste del prodotto finale.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale o lavorare con metalli reattivi: Un forno sottovuoto è essenziale per prevenire l'ossidazione e rimuovere le impurità, come si vede nella purificazione della grafite e nella lavorazione delle leghe refrattarie.

- Se il tuo obiettivo principale è consolidare materiali a base di polvere in parti ad alta densità: La sinterizzazione sottovuoto è lo standard industriale per creare componenti ad alte prestazioni da carburi cementati, ceramiche e metalli refrattari.

- Se il tuo obiettivo principale è creare rivestimenti avanzati o strutture nuove: Processi come la Deposizione Chimica da Vapore (CVD) sono fattibili solo nell'ambiente controllato e pulito fornito da un forno sottovuoto.

- Se il tuo obiettivo principale è il trattamento termico pulito e di alta qualità di leghe convenzionali: Un forno sottovuoto offre risultati superiori prevenendo le reazioni superficiali, ma i suoi tempi ciclo più lunghi devono essere valutati rispetto alle esigenze di produzione.

In definitiva, sfruttare un forno sottovuoto è una decisione strategica per ottenere il controllo assoluto sull'ambiente del tuo materiale, garantendo che le sue proprietà finali soddisfino le specifiche più esigenti.

Tabella Riassuntiva:

| Processo/Materiale | Vantaggi Chiave |

|---|---|

| CVD / Grafitizzazione | Previene l'ossidazione, consente rivestimenti ad alta purezza |

| Sinterizzazione Sottovuoto | Lega le polveri per ceramiche e metalli densi |

| Metalli Reattivi (es. Tungsteno) | Evita la contaminazione, garantisce l'integrità del materiale |

| Ceramiche Avanzate | Supporta la sintesi ad alta temperatura senza degradazione |

Pronto ad elevare la tua lavorazione dei materiali con precisione e purezza? KINTEK è specializzata in soluzioni per forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&S e le approfondite capacità di personalizzazione, adattiamo i nostri prodotti per soddisfare le tue esigenze sperimentali uniche, sia che tu stia lavorando con metalli reattivi, ceramiche o altri materiali avanzati. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento