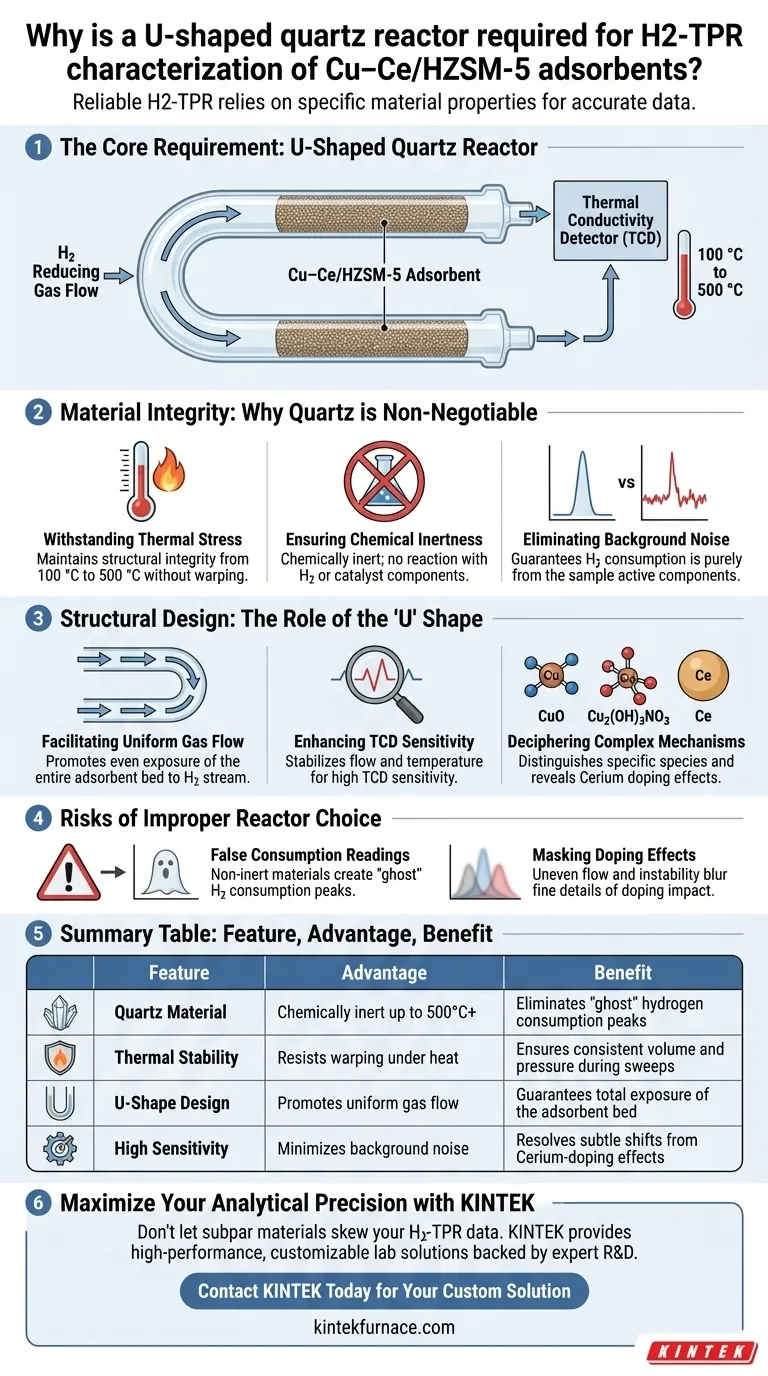

Una caratterizzazione affidabile dell'H2-TPR si basa sulle specifiche proprietà del materiale del reattore al quarzo a forma di U. È necessario che resista all'intervallo critico di temperatura da 100 °C a 500 °C mantenendo un'inerzia chimica totale. Ciò garantisce che il gas riducente reagisca solo con l'adsorbente Cu–Ce/HZSM-5, evitando che artefatti sperimentali distorcano i dati.

Il reattore al quarzo a forma di U fornisce un ambiente chimicamente inerte e ad alta temperatura che facilita un flusso di gas uniforme. Questo isolamento è fondamentale per rilevare accuratamente sottili picchi di riduzione associati alle specie di rame drogate con cerio utilizzando un rivelatore a conducibilità termica (TCD).

Integrità del materiale: perché il quarzo è irrinunciabile

Resistenza allo stress termico

Il processo di riduzione per Cu–Ce/HZSM-5 richiede una scansione di temperatura da 100 °C a 500 °C. Il quarzo è essenziale perché mantiene l'integrità strutturale senza deformarsi o ammorbidirsi lungo l'intero gradiente termico.

Garantire l'inerzia chimica

I reattori metallici standard possono interagire con l'idrogeno o con i componenti attivi ad alte temperature. Il quarzo è chimicamente inerte, garantendo che non reagisca con il gas riducente o con il catalizzatore stesso.

Eliminare il rumore di fondo

Poiché il reattore è inerte, qualsiasi consumo di idrogeno misurato è garantito provenire dal campione. Questa purezza è fondamentale per attribuire i punti dati strettamente ai componenti attivi dell'adsorbente.

Design strutturale: il ruolo della forma a "U"

Facilitare un flusso di gas uniforme

La geometria a forma di U non è arbitraria; promuove un flusso uniforme del gas riducente attraverso il letto adsorbente. Ciò garantisce che ogni particella di Cu–Ce/HZSM-5 sia esposta uniformemente al flusso di idrogeno.

Migliorare la sensibilità del TCD

Stabilizzando il flusso e la temperatura, il design del reattore consente al rivelatore a conducibilità termica (TCD) di funzionare con elevata sensibilità. Ciò consente la cattura precisa di picchi di riduzione distinti.

Decifrare meccanismi complessi

Questa sensibilità è necessaria per distinguere specie chimiche specifiche, come CuO e Cu2(OH)3NO3. La risoluzione accurata di questi picchi aiuta a rivelare il meccanismo con cui il drogaggio con cerio migliora l'attività di riduzione.

Rischi di una scelta errata del reattore

Letture di consumo false

L'utilizzo di un materiale reattore non inerte può portare a letture di consumo di idrogeno "fantasma". Ciò crea picchi falsi nei dati, rendendo impossibile calcolare accuratamente il grado di riduzione delle specie di rame.

Mascherare gli effetti del drogaggio

I benefici del drogaggio con cerio sono spesso sottili e si basano sullo spostamento delle temperature di riduzione o delle forme dei picchi. Un reattore che non riesce a mantenere un flusso uniforme o una stabilità termica offuscherà questi dettagli fini, nascondendo l'impatto effettivo del drogante.

Fare la scelta giusta per il tuo esperimento

Per garantire che i risultati dell'H2-TPR siano validi e riproducibili, allinea la scelta dell'attrezzatura con i tuoi specifici obiettivi analitici:

- Se il tuo obiettivo principale è quantificare i siti attivi: Affidati all'inerzia del quarzo per garantire che il 100% del consumo di idrogeno sia attribuito alla riduzione di CuO e Cu2(OH)3NO3.

- Se il tuo obiettivo principale è studiare gli effetti del promotore: Utilizza il design a forma di U per garantire l'elevata sensibilità necessaria per rilevare gli spostamenti specifici causati dal drogaggio con cerio.

Il corretto recipiente del reattore è la linea di base invisibile che trasforma i dati grezzi in un meccanismo chimico affidabile.

Tabella riassuntiva:

| Caratteristica | Vantaggio per H2-TPR | Beneficio per la qualità dei dati |

|---|---|---|

| Materiale al quarzo | Chimicamente inerte fino a 500°C+ | Elimina i picchi di consumo di idrogeno "fantasma" |

| Stabilità termica | Resiste alla deformazione sotto calore | Garantisce volume e pressione costanti durante le scansioni |

| Design a forma di U | Promuove un flusso di gas uniforme | Garantisce l'esposizione totale del letto adsorbente |

| Alta sensibilità | Minimizza il rumore di fondo | Risolve i sottili spostamenti dovuti agli effetti del drogaggio con cerio |

Massimizza la tua precisione analitica con KINTEK

Non lasciare che materiali reattori scadenti distorcano i tuoi dati critici di H2-TPR. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni supportate da R&S e produzione esperte. I nostri reattori al quarzo a forma di U e i sistemi ad alta temperatura sono progettati per l'inerzia chimica totale e l'integrità termica richieste per risolvere complessi meccanismi di riduzione nei catalizzatori come Cu–Ce/HZSM-5.

Sia che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, KINTEK offre forni da laboratorio completamente personalizzabili su misura per le tue esigenze di ricerca uniche. Garantisci che i tuoi risultati siano validi e riproducibili con attrezzature costruite per l'eccellenza.

Pronto a migliorare le tue capacità di caratterizzazione?

Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quale ruolo svolge un agitatore da laboratorio ad alta precisione negli esperimenti KR? Ottimizzazione della Simulazione di Desolforazione

- Quali funzioni chiave svolgono gli stampi di grafite durante la sinterizzazione a pressa a caldo? Migliorare la qualità del composito Ti/Al2O3

- Quali proprietà meccaniche devono essere valutate per i tubi da forno in ceramica di allumina? Garantire Durabilità e Prestazioni

- Perché la pulizia ad ultrasuoni con acetone è necessaria prima dell'ossidazione termica? Garantire una perfetta adesione dell'acciaio inossidabile

- Qual è la funzione degli anelli di tenuta in PTFE nella pirolisi della plastica? Garantire una decomposizione sicura e anaerobica dei materiali

- Quali opzioni di tensione sono disponibili per la pompa da vuoto a circolazione d'acqua? Scegli la tensione giusta per il tuo laboratorio

- Perché vengono utilizzati crogioli ceramici ad alta temperatura per la calcopirite? Garantire la purezza nel trattamento termico del minerale

- Quali sono i vantaggi tecnici dell'utilizzo di tubi di quarzo per sensori in fibra ottica? Ottimizzare le prestazioni ad alta temperatura