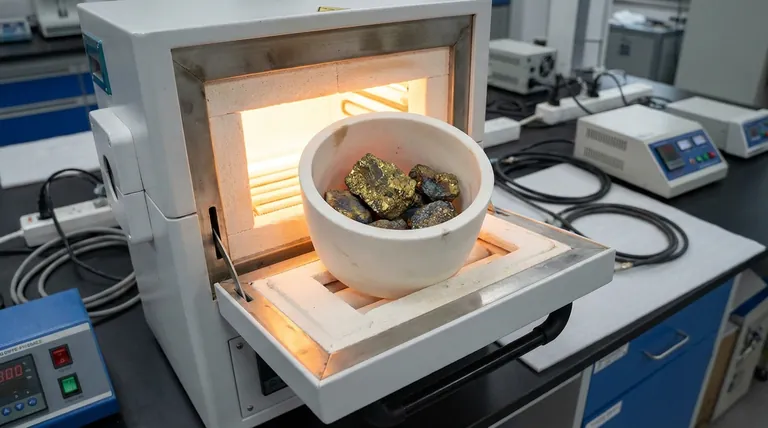

I crogioli ceramici ad alta temperatura sono scelti principalmente per la loro capacità di mantenere l'integrità strutturale e la neutralità chimica in condizioni termiche estreme. In particolare, resistono alle temperature di pretrattamento di 600°C o superiori senza deformarsi, garantendo che il minerale di calcopirite rimanga puro e chimicamente inalterato dal contenitore durante la lavorazione.

L'utilità dei crogioli ceramici risiede nella loro presenza "invisibile" durante la sperimentazione; forniscono un supporto fisico stabile e un trasferimento di calore uniforme, garantendo al contempo che tutte le modifiche misurate siano intrinseche al minerale, non al contenitore.

Il Ruolo Critico della Stabilità Termica

Resistenza al Calore Estremo

Il trattamento termico della calcopirite richiede spesso temperature superiori a 600°C.

I crogioli ceramici vengono selezionati perché resistono alla deformazione a queste alte temperature. A differenza dei contenitori in metallo o vetro che potrebbero ammorbidirsi o deformarsi, le ceramiche di alta qualità mantengono la loro forma rigida, fornendo un recipiente affidabile per il minerale durante tutto il ciclo di riscaldamento.

Garantire un Trasferimento di Calore Uniforme

Risultati coerenti dipendono da quanto uniformemente viene applicato il calore al campione.

I crogioli ceramici forniscono un supporto fisico stabile che facilita un trasferimento di calore uniforme. Ciò garantisce che l'intero campione sperimenti le stesse condizioni termiche, prevenendo punti caldi localizzati che potrebbero distorcere i risultati sperimentali o l'efficienza di lavorazione.

Preservare l'Integrità Chimica

Prevenire la Contaminazione Chimica

Il requisito più critico per i contenitori di campioni è l'inerzia chimica.

I crogioli ceramici non reagiscono con il minerale di calcopirite, nemmeno a temperature elevate. Questo isolamento impedisce al materiale del contenitore di migrare nel campione o di reagire con il minerale, garantendo che il prodotto finale rimanga puro.

Garantire l'Accuratezza dei Dati nell'Analisi

Per tecniche analitiche come la Termogravimetria-Calorimetria Differenziale a Scansione (TG-DSC), il contenitore non deve interferire con le letture.

Poiché le ceramiche non reagiscono con il campione o i suoi prodotti di pirolisi, eventuali variazioni di massa o flussi di calore rilevati sono attribuibili esclusivamente al materiale sinterizzato. Ciò elimina il "rumore" nei dati causato dall'interferenza del contenitore.

Facilitare la Lavorazione Meccanica

Indurre Micro-Crepe

Un obiettivo primario del trattamento termico della calcopirite è indurre stress termico.

Il riscaldamento del minerale a temperature comprese tra 300°C e 600°C crea micro-crepe all'interno della struttura minerale. Il crogiolo ceramico resiste al calore necessario per indebolire la resistenza meccanica del minerale.

Migliorare l'Efficienza di Macinazione

L'indebolimento strutturale facilitato dalla resistenza al calore del crogiolo ha benefici a valle.

Consentendo al minerale di essere riscaldato sufficientemente per fratturarsi internamente, l'energia richiesta per la successiva macinazione e frammentazione viene significativamente ridotta.

Comprendere le Considerazioni Operative

La Selezione del Materiale è Importante

Sebbene "ceramica" sia la categoria generale, materiali specifici come l'allumina ad alta purezza sono spesso preferiti.

L'allumina offre un'eccezionale stabilità, capace di resistere a temperature superiori a 1450°C. Tuttavia, gli operatori devono assicurarsi di selezionare il grado corretto di ceramica per il loro intervallo di temperatura specifico per evitare guasti imprevisti.

Rischi di Shock Termico

Sebbene le ceramiche resistano al calore elevato, possono essere sensibili a rapidi cambiamenti di temperatura.

È necessaria la massima cura durante la fase di raffreddamento. Un raffreddamento rapido può causare la rottura del crogiolo stesso a causa dello shock termico, potenzialmente rovinando il campione o l'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo trattamento termico, allinea la scelta della tua attrezzatura con il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la Precisione Analitica: Dai priorità ai crogioli in allumina ad alta purezza per garantire zero interferenze con le curve TG-DSC e i dati di variazione di massa.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Utilizza crogioli ceramici standard ad alta temperatura che possano mantenere una stabilità costante a 600°C per indurre le micro-crepe necessarie per una macinazione più facile.

Seleziona il crogiolo che offre il margine termico più elevato al di sopra della tua temperatura target per garantire sicurezza e integrità dei dati.

Tabella Riassuntiva:

| Caratteristica | Beneficio per il Trattamento della Calcopirite |

|---|---|

| Stabilità Termica | Resiste alla deformazione a 600°C+ per un contenimento costante del campione |

| Inerzia Chimica | Previene la contaminazione del campione e garantisce l'accuratezza dei dati in TG-DSC |

| Trasferimento di Calore | Facilita un riscaldamento uniforme per indurre micro-crepe per una macinazione più facile |

| Integrità Strutturale | Resiste all'elevato stress termico necessario per indebolire i legami minerali |

Migliora la Precisione della Lavorazione dei Minerali con KINTEK

Non lasciare che la contaminazione del contenitore comprometta la tua ricerca o l'efficienza produttiva. KINTEK fornisce crogioli ceramici ad alte prestazioni e soluzioni termiche avanzate progettate per resistere ai rigori del trattamento del minerale di calcopirite.

Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali per laboratori ad alta temperatura, tutti personalizzabili in base alle tue esigenze uniche di lavorazione termica.

Pronto a ottimizzare i tuoi flussi di lavoro di trattamento termico? Contatta oggi i nostri esperti tecnici per trovare la combinazione perfetta di forno e crogiolo per il tuo laboratorio.

Riferimenti

- Kaveh Asgari, Qingqing Huang. Investigating the Effect of Thermal Pretreatment on Chalcopyrite Grinding for Comminution Energy Reduction. DOI: 10.3390/en18112989

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un termometro a infrarossi ad alta precisione nella metallurgia del plasma a doppio bagliore? Garanzia di precisione e protezione dei materiali

- Qual è la funzione di un reattore idrotermale potenziato con agitazione magnetica? Ottimizzare la resa di sintesi di MoS2/C

- Perché la bassa espansione termica del quarzo è importante per le applicazioni di laboratorio? Garantire Sicurezza e Precisione negli Esperimenti ad Alta Temperatura

- Perché la sigillatura sottovuoto in tubi di quarzo è essenziale per Cr0.82Mn0.18Ge? Garantire la stechiometria e la purezza

- Quali ruoli svolgono il metodo Stockbarger e le ampolle di quarzo sigillate sottovuoto nella crescita dei cristalli di NaCl:Li e KCl:Na?

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Perché il PTFE modificato viene utilizzato come rivestimento nei reattori ad alta pressione per MoS2/C? Miglioramento della purezza e della resa.

- Qual è la funzione delle crogioli di grafite ad alta purezza nella preparazione della lega madre Al-Cu-Mn? Garantire la purezza chimica