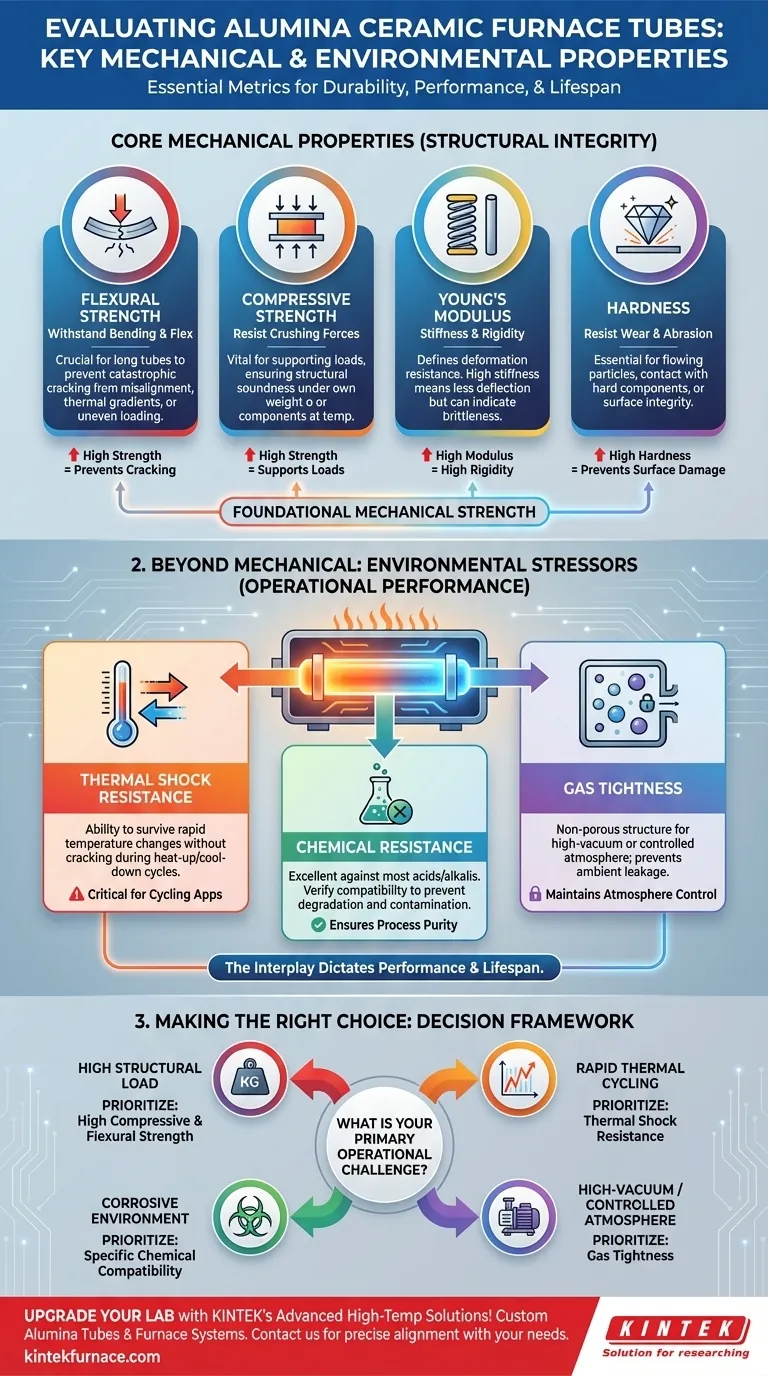

Quando si seleziona un tubo da forno in ceramica di allumina, le proprietà meccaniche essenziali da valutare sono la resistenza alla flessione, la resistenza a compressione, il modulo di Young e la durezza. Queste metriche definiscono collettivamente la capacità del tubo di resistere a guasti meccanici dovuti a flessione, forze di schiacciamento e abrasione superficiale sotto stress operativo.

La chiave per selezionare il giusto tubo da forno è comprendere che, sebbene le proprietà meccaniche siano fondamentali, l'ambiente estremo di un forno richiede una valutazione più ampia. L'interazione tra resistenza meccanica, resistenza agli shock termici e inerzia chimica determina in definitiva le prestazioni e la durata del tubo.

Analisi delle Proprietà Meccaniche Fondamentali

Per prendere una decisione informata, è necessario comprendere cosa significhi ciascuna proprietà meccanica per le prestazioni nel mondo reale. Questi valori determinano l'integrità strutturale del tubo.

Resistenza a Compressione: Resistere alle Forze di Schiacciamento

La resistenza a compressione misura la capacità del tubo di resistere alle forze che tentano di schiacciarlo o accorciarlo. Questo è fondamentale per le applicazioni in cui il tubo sostiene un carico o è soggetto a pressione esterna.

Un'elevata resistenza a compressione assicura che il tubo rimanga strutturalmente solido e non si fratturi sotto il proprio peso o il peso dei componenti a temperature estreme.

Resistenza alla Flessione: Sopportare Piegamenti e Flessioni

La resistenza alla flessione, o modulo di rottura, indica la capacità di un materiale di resistere alla deformazione e al cedimento sotto un carico di flessione. Questa è una delle proprietà più importanti per i tubi ceramici.

Data la loro geometria lunga e sottile, i tubi da forno sono suscettibili allo stress di flessione dovuto a disallineamenti, gradienti termici o carichi irregolari. Un'elevata resistenza alla flessione previene crepe catastrofiche.

Modulo di Young: Comprendere Rigidità ed Elasticità

Il modulo di elasticità di Young definisce la rigidità del materiale. Un modulo elevato significa che il materiale è molto rigido e si deformerà pochissimo sotto carico.

Sebbene un'elevata rigidità sia spesso auspicabile, può anche correlarsi con la fragilità. È una misura della rigidità, non della resistenza ultima, e indica quanto il tubo devierà sotto una data sollecitazione.

Durezza: Resistere all'Usura e all'Abrasione

La durezza misura la resistenza del tubo ai danni superficiali localizzati, come graffi o abrasioni. L'allumina è un materiale eccezionalmente duro.

Questa proprietà è cruciale nelle applicazioni che comportano particelle in movimento, contatto con altri componenti duri o processi in cui l'integrità superficiale è fondamentale per prevenire la contaminazione.

Oltre la Meccanica: Proprietà Essenziali per gli Ambienti di Forno

Un tubo da forno opera in un ambiente complesso in cui gli stress termici e chimici sono distruttivi quanto quelli meccanici. Una valutazione puramente meccanica è incompleta.

Resistenza agli Shock Termici: Sopravvivere ai Cambiamenti Rapidi di Temperatura

La resistenza agli shock termici è la capacità di resistere a rapidi cambiamenti di temperatura senza fratturarsi. Questo è governato da una combinazione di dilatazione termica, conducibilità termica e resistenza alla flessione.

Un tubo con scarsa resistenza agli shock termici può cedere durante i cicli di riscaldamento o raffreddamento, rendendolo un parametro critico per qualsiasi applicazione che non sia mantenuta a temperatura costante.

Resistenza Chimica: Garantire l'Integrità in Atmosfere Corrosive

L'allumina mostra un'eccellente resistenza alla maggior parte degli acidi, alcali e solventi organici. Tuttavia, è necessario verificarne la compatibilità con le sostanze chimiche specifiche del vostro processo.

Questa proprietà assicura che il tubo non si degradi o contamini il processo, il che è essenziale nella lavorazione chimica, nella metallurgia e nella produzione di semiconduttori.

Tenuta ai Gas: Mantenere il Controllo dell'Atmosfera

I tubi in allumina ad alta purezza sono non porosi e "sigillati ai gas". Questa è una proprietà non negoziabile per applicazioni ad alto vuoto o processi che richiedono un'atmosfera protettiva controllata.

Un tubo sigillato ai gas impedisce all'aria ambiente di fuoriuscire nel forno, il che altrimenti potrebbe compromettere o rovinare l'ambiente di processo.

Comprendere i Compromessi e le Sfumature del Materiale

I numeri su una scheda tecnica sono solo una parte della storia. Il processo di produzione e la purezza del materiale introducono sfumature critiche che influenzano le prestazioni.

L'Equazione Purezza vs. Prestazioni

La purezza dell'allumina (ad esempio, 99,5% contro 99,8%) influisce direttamente sulle sue proprietà. Una maggiore purezza generalmente migliora la resistenza chimica e la rigidità dielettrica, ma può talvolta influenzare le proprietà meccaniche e il costo.

Perché i "Valori Tipici" Sono un Punto di Partenza

I valori di resistenza, durezza e altre proprietà sono "tipici" per un motivo. Possono variare tra i produttori in base alla dimensione dei grani, ai processi di sinterizzazione e alla presenza di additivi.

Richiedere sempre una scheda tecnica del materiale per il prodotto specifico che si sta valutando, non solo una guida generale per l'allumina.

Fare la Scelta Giusta per la Tua Applicazione

Usa la tua sfida operativa principale come lente attraverso cui valutare le proprietà del materiale.

- Se la tua attenzione principale è l'alto carico strutturale: Dai priorità all'elevata resistenza a compressione e flessione per prevenire cedimenti meccanici.

- Se la tua attenzione principale è il ciclo termico rapido: La resistenza agli shock termici è la metrica più critica per prevenire crepe durante il riscaldamento e il raffreddamento.

- Se la tua attenzione principale è un ambiente chimico corrosivo: Verifica la compatibilità chimica specifica sopra ogni altra cosa per garantire la longevità e prevenire la contaminazione del processo.

- Se la tua attenzione principale è l'alto vuoto o l'atmosfera controllata: La tenuta ai gas è non negoziabile per mantenere l'integrità del tuo ambiente.

Scegliere il materiale giusto valutando in modo olistico le sue proprietà è il primo passo per garantire l'affidabilità e il successo del tuo processo ad alta temperatura.

Tabella Riassuntiva:

| Proprietà | Importanza per i Tubi da Forno |

|---|---|

| Resistenza alla Flessione | Resiste alla flessione e alle crepe sotto carico |

| Resistenza a Compressione | Resiste alle forze di schiacciamento e alla pressione |

| Modulo di Young | Indica rigidità ed elasticità |

| Durezza | Previene l'usura superficiale e l'abrasione |

| Resistenza agli Shock Termici | Sopravvive ai rapidi cambiamenti di temperatura |

| Resistenza Chimica | Mantiene l'integrità in ambienti corrosivi |

| Tenuta ai Gas | Garantisce il controllo dell'atmosfera per i processi a vuoto |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un eccezionale R&S e la produzione interna, forniamo a diversi laboratori tubi in ceramica di allumina affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando durata, prestazioni ed efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza