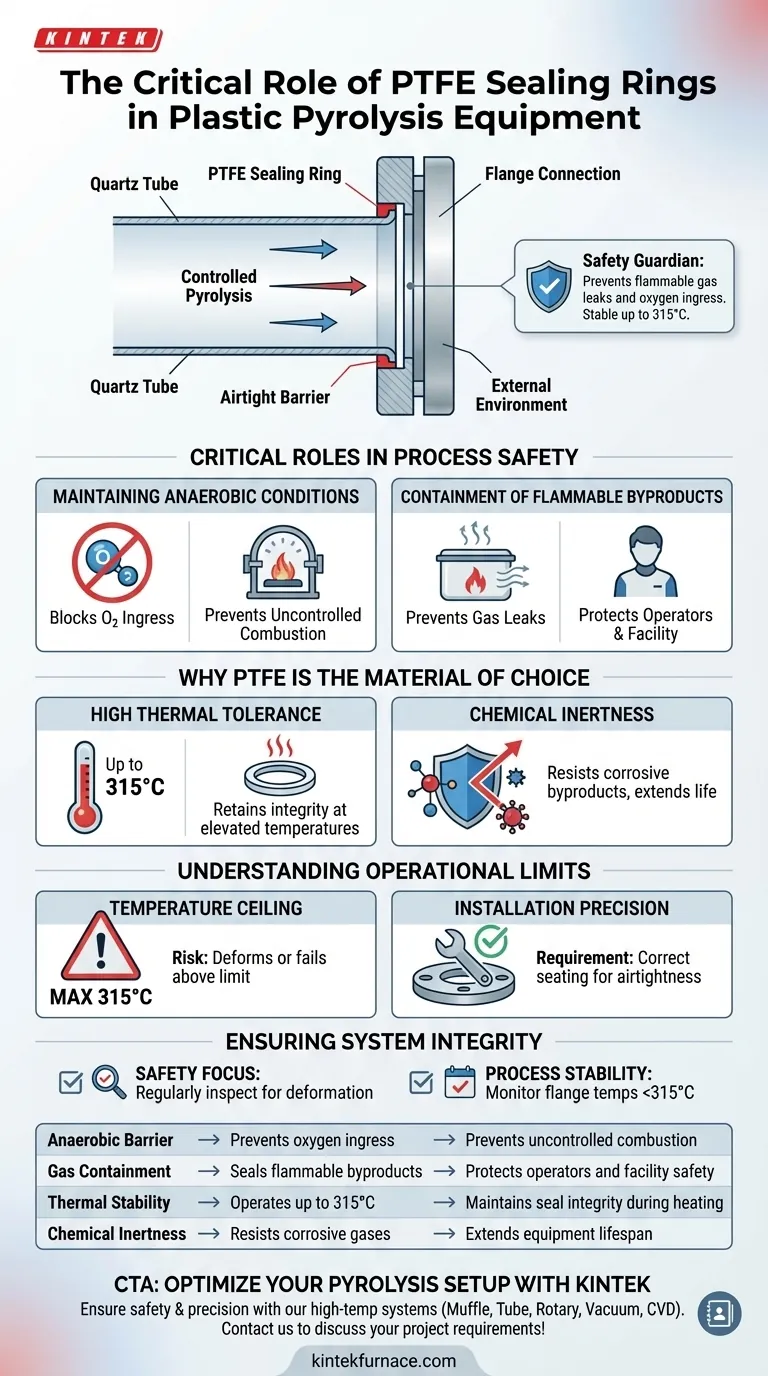

La funzione principale degli anelli di tenuta in politetrafluoroetilene (PTFE) è quella di stabilire una barriera ermetica critica alle connessioni flangiate del tubo di quarzo dell'apparecchiatura di pirolisi. Questi componenti sono essenziali per isolare la camera di reazione dall'ambiente esterno. Creando questa tenuta, assicurano che l'intero processo di decomposizione della plastica avvenga in un sistema a ciclo chiuso e controllato.

Gli anelli di tenuta in PTFE agiscono come guardiani della sicurezza del processo di pirolisi, sfruttando l'elevata resistenza termica e chimica per prevenire perdite di gas infiammabili e l'ingresso di ossigeno. Ciò garantisce che il sistema funzioni stabilmente in condizioni rigorosamente anaerobiche a temperature fino a 315°C.

Ruoli critici nella sicurezza del processo

Mantenimento delle condizioni anaerobiche

Il requisito fondamentale della pirolisi è che deve avvenire in assenza di ossigeno.

Gli anelli di tenuta in PTFE bloccano specificamente l'ossigeno esterno dall'entrare nella camera di reazione. Se l'ossigeno dovesse penetrare nel sistema, il processo potrebbe passare da una pirolisi controllata a una combustione incontrollata, presentando gravi rischi per la sicurezza.

Contenimento dei sottoprodotti infiammabili

Durante la scomposizione delle materie plastiche, il sistema genera vari gas volatili e infiammabili.

Questi anelli di tenuta impediscono a questi gas pericolosi di fuoriuscire alle connessioni flangiate. Questo contenimento è vitale per proteggere gli operatori e la struttura circostante da potenziali pericoli di incendio o esposizione tossica.

Perché il PTFE è il materiale di scelta

Elevata tolleranza termica

La pirolisi è un processo ad alta intensità energetica che richiede temperature elevate per rompere i legami chimici.

Il PTFE è selezionato per questa applicazione perché mantiene la sua integrità strutturale e le sue proprietà di tenuta fino a 315°C. Ciò consente all'apparecchiatura di funzionare efficacemente all'interno degli intervalli di temperatura standard richiesti per molte reazioni di decomposizione della plastica.

Inerzia chimica

La scomposizione delle materie plastiche può produrre sottoprodotti chimici aggressivi che degraderebbero materiali inferiori.

Il PTFE offre un'eccellente resistenza chimica, garantendo che la tenuta non si corroda o si indebolisca se esposta ai gas aggressivi generati all'interno del tubo di quarzo. Questa durabilità garantisce una lunga durata e riduce la frequenza di manutenzione.

Comprensione dei limiti operativi

Il limite di temperatura

Sebbene il PTFE sia robusto, non è invincibile contro il calore estremo.

Il limite principale da tenere presente è la soglia di 315°C. Se il tuo specifico protocollo di pirolisi richiede temperature superiori a questo limite nei punti di connessione flangiata, gli anelli in PTFE potrebbero ammorbidirsi, deformarsi o perdere la loro capacità di tenuta.

Precisione di installazione

L'efficacia della tenuta dipende in gran parte da una corretta installazione alle flange.

Anche con le giuste proprietà del materiale, gli anelli devono essere posizionati correttamente per garantire l'ermeticità. Un disallineamento durante l'installazione del tubo di quarzo può annullare i vantaggi del materiale, portando a perdite nonostante la composizione di alta qualità dell'anello.

Garantire l'integrità del sistema

Per massimizzare la sicurezza e l'efficienza della tua apparecchiatura di pirolisi della plastica, considera queste priorità operative:

- Se la tua priorità principale è la sicurezza: ispeziona regolarmente gli anelli in PTFE per segni di deformazione per garantire che nessun gas infiammabile fuoriesca nell'area di lavoro.

- Se la tua priorità principale è la stabilità del processo: monitora le temperature delle flange per garantire che rimangano rigorosamente al di sotto dei 315°C per preservare il vuoto o lo stato anaerobico.

Rispettando rigorosamente i limiti termici dei tuoi componenti di tenuta, garantisci un processo di conversione chimica sicuro ed efficiente.

Tabella riassuntiva:

| Caratteristica | Funzione nella pirolisi | Beneficio chiave |

|---|---|---|

| Barriera anaerobica | Previene l'ingresso di ossigeno | Previene la combustione incontrollata |

| Contenimento dei gas | Sigilla i sottoprodotti infiammabili | Protegge la sicurezza degli operatori e della struttura |

| Stabilità termica | Funziona fino a 315°C | Mantiene l'integrità della tenuta durante il riscaldamento |

| Inerzia chimica | Resiste ai gas corrosivi | Estende la durata e l'affidabilità dell'attrezzatura |

Ottimizza la tua configurazione di pirolisi con KINTEK

Garantisci la massima sicurezza e precisione del processo con apparecchiature di laboratorio ingegnerizzate per condizioni estreme. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura specializzati per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Sia che tu stia processando materie plastiche complesse o sviluppando nuovi protocolli di conversione chimica, il nostro team tecnico è pronto a fornire le soluzioni durevoli e ad alte prestazioni richieste dalla tua struttura.

Pronto ad aggiornare il tuo sistema di elaborazione termica? Contatta oggi stesso gli esperti KINTEK per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono le specifiche di pressione massima di esercizio per le pompe del vuoto a circolazione d'acqua? Garantire un funzionamento sicuro ed evitare guasti

- Perché la carta di grafite ad alta purezza viene tipicamente rivestita sulle pareti interne dello stampo prima del caricamento della polvere di lega Ti-6Al-4V?

- Qual è il significato specifico dell'uso di crogioli di corindone ad alta purezza negli esperimenti di guadagno di peso per ossidazione?

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un crogiolo esterno aggiuntivo in allumina di grandi dimensioni? Garantire la sicurezza e la longevità delle apparecchiature nella ricerca sull'acciaio

- Qual è la funzione di un sistema di controllo del flusso di gas Argon (Ar) ad alta purezza? Garantire una superiorità nell'uniformità dei nanofili

- Che tipo di mezzo è consentito nelle pompe per vuoto a circolazione d'acqua? Garantire prestazioni e longevità ottimali

- Perché è necessario un coperchio sigillante per il crogiolo di argilla-grafite? Chiave per la sintesi di successo del composito Fe3O4/C