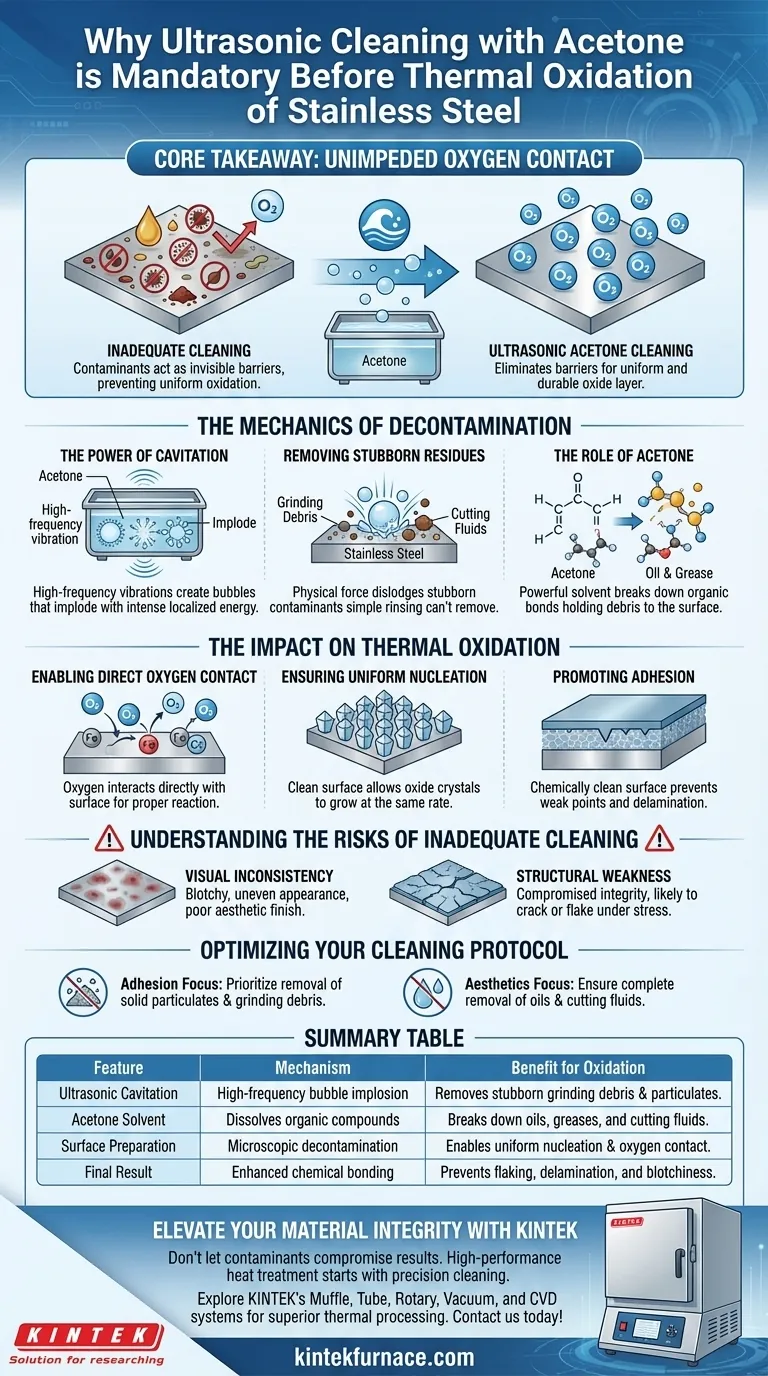

La pulizia ad ultrasuoni con acetone è il passaggio preparatorio obbligatorio che garantisce che la superficie dell'acciaio inossidabile sia microscopicamente pulita prima che entri in un forno ad alta temperatura. Utilizzando vibrazioni ad alta frequenza per creare cavitazione, questo processo rimuove aggressivamente fluidi da taglio, oli e residui organici che altrimenti bloccherebbero fisicamente l'ossigeno dalla reazione con il metallo, garantendo uno strato di ossido uniforme e duraturo.

Concetto chiave L'ossidazione termica si basa sul contatto ininterrotto tra l'ossigeno e il substrato metallico. La pulizia ad ultrasuoni con acetone elimina barriere invisibili, come oli e detriti di rettifica, che interrompono il processo di nucleazione, impedendo la formazione di film di ossido irregolari, non aderenti o esteticamente imperfetti.

La meccanica della decontaminazione

La potenza della cavitazione

Il cuore di questo metodo di pulizia è l'effetto di cavitazione. Le vibrazioni ad alta frequenza viaggiano attraverso l'acetone, creando milioni di bolle microscopiche che si espandono e implodono rapidamente.

Rimozione di residui ostinati

Quando queste bolle collassano sulla superficie dell'acciaio, rilasciano un'intensa energia localizzata. Questa forza fisica rimuove contaminanti ostinati come detriti di rettifica e fluidi da taglio che un semplice risciacquo non può eliminare.

Il ruolo dell'acetone

L'acetone agisce come un potente solvente per i materiali organici. Scioglie oli e grassi, rompendo i legami chimici che tengono i detriti sulla superficie metallica.

L'impatto sull'ossidazione termica

Abilitazione del contatto diretto con l'ossigeno

Affinché l'ossidazione termica funzioni, l'ossigeno deve interagire direttamente con il ferro e il cromo sulla superficie dell'acciaio inossidabile. Qualsiasi strato residuo di olio o sporco agisce come isolante o barriera.

Garanzia di nucleazione uniforme

La qualità del film di ossido dipende dalla nucleazione uniforme. Se la superficie è pulita, i cristalli di ossido iniziano a crescere alla stessa velocità su tutto il pezzo.

Promozione dell'adesione

Una superficie chimicamente pulita consente al film di ossido di legarsi saldamente al substrato. Le impurità all'interfaccia creano punti deboli, portando a scarsa adesione e potenziale delaminazione.

Comprensione dei rischi di una pulizia inadeguata

Incoerenza visiva

Se i contaminanti rimangono sulla superficie, interferiscono con la crescita del film di ossido. Ciò si traduce in un aspetto maculato e irregolare anziché in una finitura decorativa di alta qualità.

Debolezza strutturale

Le impurità intrappolate sotto o all'interno del film di ossido ne compromettono l'integrità. Un film cresciuto su una superficie sporca è più propenso a screpolarsi o sfogliarsi sotto stress.

Ottimizzazione del protocollo di pulizia

Per garantire risultati di altissima qualità nel processo di ossidazione termica, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'adesione: Dai priorità alla rimozione di particelle solide e detriti di rettifica, poiché questi creano spazi fisici tra il metallo e lo strato di ossido.

- Se il tuo obiettivo principale è l'estetica: Assicurati la completa rimozione di oli e fluidi da taglio, poiché anche un sottile film organico causerà scolorimento e tassi di ossidazione irregolari.

La longevità e la bellezza di una finitura a ossido termico non sono determinate nel forno, ma nel serbatoio di pulizia che lo precede.

Tabella riassuntiva:

| Caratteristica | Meccanismo | Beneficio per l'ossidazione |

|---|---|---|

| Cavitazione ultrasonica | Implosione di bolle ad alta frequenza | Rimuove detriti di rettifica ostinati e particelle |

| Solvente acetone | Scioglie composti organici | Scompone oli, grassi e fluidi da taglio |

| Preparazione della superficie | Decontaminazione microscopica | Consente nucleazione uniforme e contatto con l'ossigeno |

| Risultato finale | Miglioramento del legame chimico | Previene sfogliamento, delaminazione e macchie |

Migliora l'integrità del tuo materiale con KINTEK

Non lasciare che i contaminanti superficiali compromettano i risultati della tua ossidazione termica. Presso KINTEK, comprendiamo che il trattamento termico ad alte prestazioni inizia ben prima che la porta del forno si chiuda. Supportati da ricerca e sviluppo esperti e da una produzione di precisione, forniamo una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o industriali.

Sia che tu miri a una superiore adesione dell'ossido o a una finitura estetica impeccabile, i nostri forni da laboratorio ad alta temperatura offrono la precisione termica richiesta dai tuoi progetti. Contattaci oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio e scopri come l'esperienza di KINTEK può ottimizzare il tuo flusso di lavoro.

Guida Visiva

Riferimenti

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché viene utilizzato un sistema di estrazione ad alto vuoto per raggiungere 10⁻² Pa all'interno di billette composite? Garantire un legame metallico superiore

- Perché un forno di essiccazione sotto vuoto è essenziale per la preparazione del catalizzatore Pd-Ni/ZrO2? Garantire una distribuzione uniforme dei metalli

- Perché viene utilizzata una crogiolo in lega FeCrAl negli esperimenti CDM? La chiave per la stabilità ad alta temperatura

- Quale funzione svolge un rivestimento in PTFE nella sintesi di NiWO4? Garantire la purezza e prevenire la corrosione nei reattori idrotermali

- Qual è la funzione degli stampi di grafite ad alta purezza durante la SPS di Cu2Se? Suggerimenti essenziali per una sinterizzazione superiore

- Perché è necessario un crogiolo esterno aggiuntivo in allumina di grandi dimensioni? Garantire la sicurezza e la longevità delle apparecchiature nella ricerca sull'acciaio

- Qual è l'impatto dei flussimetri di gas sulla sintesi dei catalizzatori? Garantire purezza di fase e precisione nella produzione di (NiZnMg)MoN

- Perché è necessaria un'attrezzatura di riscaldamento a temperatura controllata per il perrhenato di calcio? Garantire la stabilità del renio a 140 °C