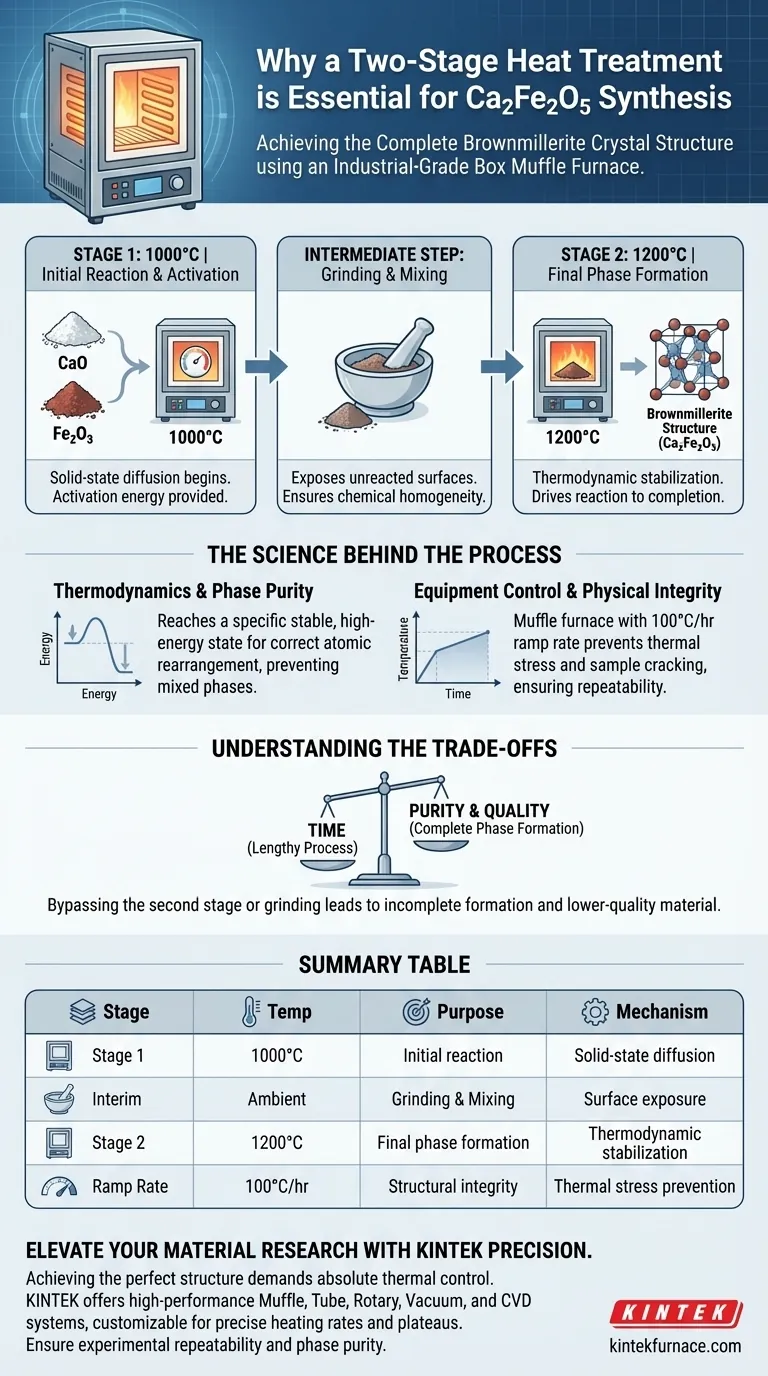

Una strategia di trattamento termico a due stadi è strettamente richiesta per la preparazione di Ca2Fe2O5 per garantire la completa formazione termodinamica della sua specifica struttura cristallina di brownmillerite. L'utilizzo di un forno a muffola industriale consente i necessari plateau ad alta temperatura, specificamente a 1000°C e 1200°C, mentre un passaggio intermedio di macinazione tra questi stadi garantisce la piena generazione di fase e l'omogeneità chimica.

La sintesi di Ca2Fe2O5 è un equilibrio tra termodinamica e integrità fisica. Il processo di cottura a due stadi porta la reazione chimica a completamento, mentre il controllo preciso del forno a muffola previene guasti strutturali dovuti a stress termico.

La Termodinamica della Formazione di Fase

Ottenere la Struttura di Brownmillerite

La creazione di Ca2Fe2O5 non riguarda semplicemente il riscaldamento di materie prime; si tratta di raggiungere uno stato termodinamico specifico.

Il forno a muffola industriale fornisce l'ambiente stabile e ad alta energia richiesto per formare la struttura di brownmillerite.

La Necessità di Alte Temperature

I punti di riferimento di temperatura specifici sono non negoziabili per questo materiale.

Il protocollo richiede tempi di permanenza a 1000°C e 1200°C. Queste temperature forniscono l'energia di attivazione necessaria per riarrangiare la struttura atomica nella corretta fase cristallina.

Superare le Limitazioni della Reazione

Il Ruolo della Macinazione Intermedia

Il solo riscaldamento è spesso insufficiente per le reazioni allo stato solido a causa del limitato contatto tra le particelle.

Il processo a due stadi include la macinazione intermedia tra i cicli di cottura.

Questo passaggio meccanico espone le superfici non reagite e mescola il materiale, garantendo la piena generazione di fase piuttosto che una miscela di polvere reagita e non reagita.

Garantire l'Omogeneità

Senza l'interruzione per macinare e mescolare il campione, la reazione potrebbe arrestarsi.

L'approccio a due stadi garantisce che il prodotto finale sia chimicamente uniforme in tutto il volume del campione.

Il Ruolo Critico del Controllo delle Apparecchiature

Profili di Riscaldamento di Precisione

È richiesto un forno a muffola industriale perché offre velocità di riscaldamento regolabili, che sono fondamentali per la sopravvivenza del campione.

Il protocollo standard utilizza tipicamente una velocità di rampa di 100°C all'ora.

Prevenire Guasti Fisici

Il riscaldamento rapido in apparecchiature meno sofisticate porta spesso a guasti.

Il riscaldamento controllato previene crepe nel campione causate da stress termico.

Gestendo lentamente l'espansione termica, il forno garantisce l'integrità fisica dei campioni e garantisce la ripetibilità sperimentale.

Comprendere i Compromessi

Tempo vs. Purezza

Il compromesso principale in questo metodo a due stadi è il tempo.

Il riscaldamento a 1200°C a una velocità di 100°C all'ora, combinato con una fase di raffreddamento e macinazione, crea un lungo processo di sintesi.

Tuttavia, tentare di bypassare il secondo stadio o la macinazione intermedia porta invariabilmente a una formazione di fase incompleta e a un materiale di qualità inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo di Ca2Fe2O5, applica i seguenti principi in base ai tuoi requisiti specifici:

- Se il tuo obiettivo principale è la purezza di fase: Aderisci rigorosamente al passaggio di macinazione intermedia tra le cotture a 1000°C e 1200°C per portare la reazione a completamento.

- Se il tuo obiettivo principale è l'integrità fisica: Non superare la velocità di riscaldamento di 100°C all'ora per evitare fratture da stress termico nel campione.

La precisione nel profilo termico è importante quanto la chimica stessa per ottenere una struttura di brownmillerite di alta qualità.

Tabella Riassuntiva:

| Stadio | Temperatura | Scopo | Meccanismo Chiave |

|---|---|---|---|

| Stadio 1 | 1000°C | Reazione iniziale e attivazione | Diffusione allo stato solido |

| Intermedio | Ambiente | Macinazione intermedia | Esposizione superficiale e miscelazione |

| Stadio 2 | 1200°C | Formazione finale di fase | Stabilizzazione termodinamica |

| Velocità di Rampa | 100°C/ora | Integrità strutturale | Prevenzione dello stress termico |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere la perfetta struttura di brownmillerite richiede un controllo termico assoluto. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue specifiche esigenze di laboratorio. Che tu stia sintetizzando Ca2Fe2O5 o sviluppando ceramiche avanzate, i nostri forni di grado industriale garantiscono le velocità di riscaldamento precise e i plateau di temperatura necessari per la ripetibilità sperimentale e la purezza di fase.

Pronto a ottimizzare il tuo processo di sintesi? Contatta oggi i nostri specialisti di laboratorio per trovare la soluzione ideale ad alta temperatura per le tue esigenze uniche!

Guida Visiva

Riferimenti

- E. Schultz, Ram Krishna Hona. Thermoelectric Effect of Ca<sub>2</sub>Fe<sub>2</sub>O<sub>5</sub> at Low Temperatures. DOI: 10.4236/msce.2025.136001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni delle apparecchiature per il pressaggio isostatico a caldo (HIP)? Raggiungere la massima densità nella metallurgia delle polveri

- Perché l'AAS con fornetto di grafite è più sensibile dell'AAS a fiamma? Sbloccare il rilevamento a livello di tracce

- Perché è necessario un alto vuoto per gli assorbitori solari? Garantire proprietà ottiche precise nel rivestimento a film sottile

- Qual è l'obiettivo del coordinamento tra agitazione meccanica e riscaldamento per le sospensioni di perovskite? Ottenere l'omogeneità

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto? Massimizzare il caricamento del farmaco e preservare le nanoparticelle di silice mesoporosa

- Perché i getti in lega di alluminio sono sottoposti a test ad alta temperatura in un forno industriale a bolle? Rivelare difetti

- Qual è la funzione dell'attrezzatura per sputtering al magnetron nei compositi Diamante/Cu? Migliora l'adesione con un rivestimento di precisione

- Qual è la funzione di un forno da laboratorio di precisione nel pretrattamento della ceramica KNN? Garantire l'accuratezza stechiometrica