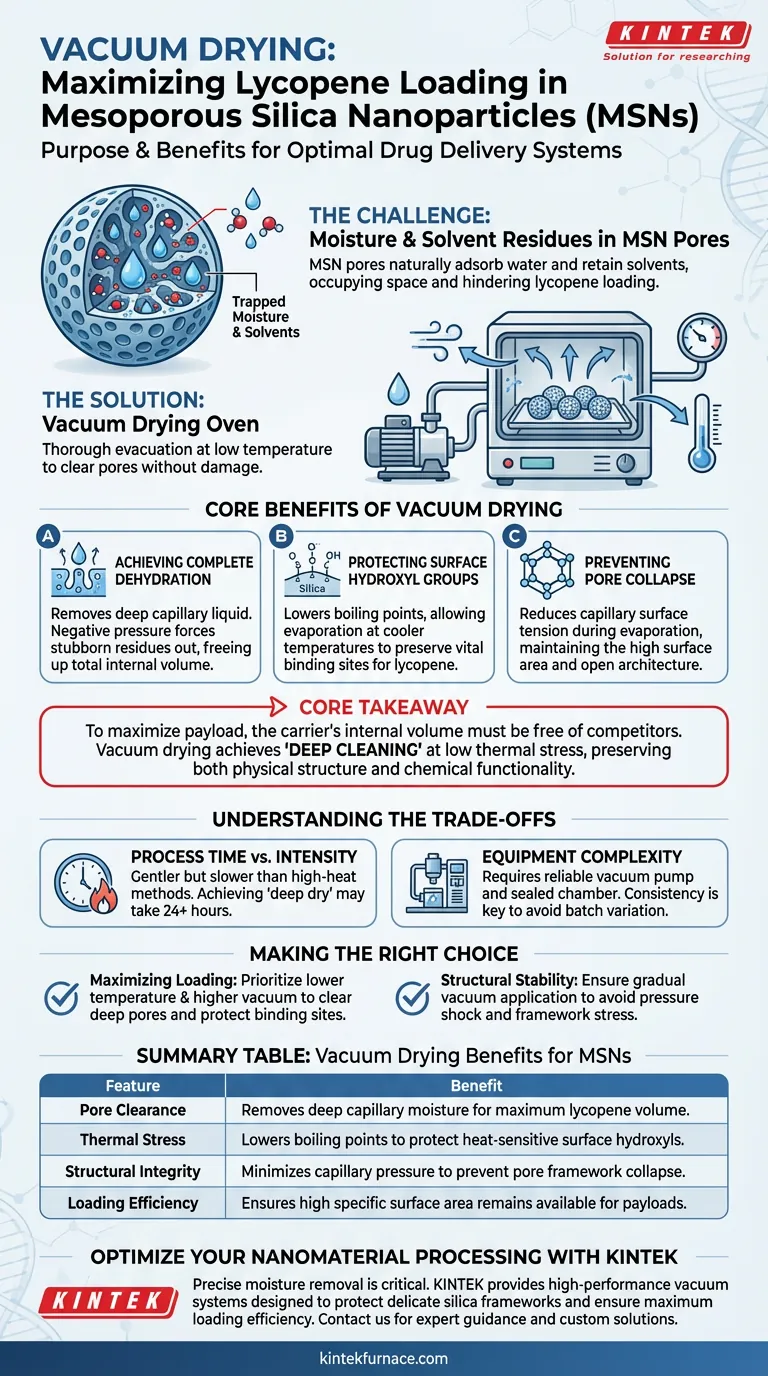

Lo scopo principale dell'utilizzo di un forno di essiccazione sotto vuoto è quello di evacuare completamente l'umidità e i residui di solvente dalla struttura interna dei pori delle nanoparticelle di silice mesoporosa (MSN) senza danneggiare il supporto.

Abbassando la pressione ambientale, questo processo consente ai liquidi di evaporare a temperature significativamente ridotte. Ciò garantisce che i pori siano completamente vuoti e accessibili per la successiva impregnazione del licopene, massimizzando la capacità di caricamento del farmaco.

Concetto chiave Per massimizzare il caricamento di un carico utile come il licopene, il volume interno del supporto deve essere privo di concorrenti come le molecole d'acqua. L'essiccazione sotto vuoto ottiene questa "pulizia profonda" a basso stress termico, preservando sia la struttura fisica dei pori sia i gruppi funzionali chimici necessari per un legame efficace.

Preservare l'integrità massimizzando il volume

Ottenere la completa disidratazione

I pori microscopici delle nanoparticelle di silice mesoporosa agiscono come serbatoi che assorbono naturalmente acqua e trattengono solventi.

I metodi di essiccazione standard spesso non riescono a rimuovere il liquido intrappolato in profondità in queste strutture capillari. Un ambiente di vuoto crea un gradiente di pressione negativa che costringe questi residui ostinati a volatilizzarsi e uscire dai pori, garantendo che il volume interno totale sia disponibile per il licopene in arrivo.

Proteggere i gruppi idrossilici superficiali

Per molte MSN, la presenza di gruppi idrossilici superficiali è vitale per interagire e trattenere il carico di farmaco.

L'essiccazione ad alta temperatura può degradare o rimuovere questi gruppi funzionali. Utilizzando la pressione del vuoto, il punto di ebollizione dei liquidi intrappolati viene abbassato, consentendo l'evaporazione a temperature più basse che lasciano intatti questi "ganci" chimici critici.

Prevenire il collasso dei pori

L'essiccazione di un materiale altamente poroso crea una significativa pressione capillare, che può causare il restringimento o il collasso della delicata struttura della silice.

L'essiccazione sotto vuoto mitiga questo rischio riducendo le forze di tensione superficiale durante l'evaporazione. Ciò preserva l'elevata area superficiale specifica e l'architettura aperta dei pori richiesta per ospitare molecole grandi come il licopene.

Comprendere i compromessi

Tempo di processo vs. Intensità

Sebbene l'essiccazione sotto vuoto sia più delicata sul materiale, è spesso un processo più lento rispetto all'essiccazione rapida ad alta temperatura. Ottenere il "profondo essiccamento" necessario per liberare i micropori può richiedere una durata prolungata (spesso 24 ore o più) rispetto ai forni a convezione standard.

Complessità dell'attrezzatura

A differenza dei forni standard, questo metodo richiede una pompa per vuoto affidabile e una camera sigillata in grado di mantenere la pressione negativa. Perdite o fluttuazioni della pompa possono portare a un'essiccazione incoerente, con conseguenti variazioni da lotto a lotto nell'efficienza di caricamento del farmaco.

Fare la scelta giusta per il tuo obiettivo

Per garantire un caricamento ottimale del licopene, allinea i parametri di essiccazione con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è massimizzare la capacità di caricamento: Dai priorità a un'impostazione di temperatura più bassa con un livello di vuoto più elevato per liberare i pori più profondi senza degradare termicamente i siti di legame superficiali.

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che il vuoto venga applicato gradualmente per evitare cambiamenti di pressione improvvisi che potrebbero stressare la struttura della silice.

L'essiccazione sotto vuoto non è solo una fase di pulizia; è una tecnica di conservazione strutturale che definisce il limite superiore della tua efficienza di caricamento del farmaco.

Tabella riassuntiva:

| Caratteristica | Beneficio dell'essiccazione sotto vuoto per le MSN |

|---|---|

| Pulizia dei pori | Rimuove l'umidità capillare profonda per il massimo volume di licopene |

| Stress termico | Abbassa i punti di ebollizione per proteggere gli idrossili superficiali sensibili al calore |

| Integrità strutturale | Minimizza la pressione capillare per prevenire il collasso della struttura dei pori |

| Efficienza di caricamento | Garantisce che l'elevata area superficiale specifica rimanga disponibile per i carichi utili |

Ottimizza la lavorazione dei tuoi nanomateriali con KINTEK

La rimozione precisa dell'umidità è fondamentale per il successo dei tuoi sistemi di rilascio di farmaci. KINTEK fornisce sistemi per vuoto ad alte prestazioni progettati per proteggere le delicate strutture della silice e garantire la massima efficienza di caricamento. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi personalizzabili Vacuum, Muffle, Tube e CVD su misura per la ricerca su scala di laboratorio e le applicazioni industriali ad alta temperatura.

Pronto a migliorare l'efficienza e l'integrità dei materiali del tuo laboratorio?

Contatta KINTEK oggi stesso per una consulenza esperta e soluzioni personalizzate!

Guida Visiva

Riferimenti

- Gabriela Corrêa Carvalho, Marlus Chorilli. Physicochemical characterization of a lycopene‐loaded mesoporous silica nanoparticle formulation. DOI: 10.1002/nano.202300131

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché i getti in lega di alluminio sono sottoposti a test ad alta temperatura in un forno industriale a bolle? Rivelare difetti

- Perché è necessario il trattamento termico dei catalizzatori Mn1/CeO2? Sblocca la massima attivazione e purezza

- Qual è lo scopo dell'utilizzo di un essiccatore sotto vuoto per fogli compositi di PU e AlN? Migliorare l'integrità termica e strutturale

- Quali sono le considerazioni chiave nella scelta di un forno continuo? Ottimizza la tua produzione ad alto volume

- Perché è necessario un sistema di cella campione con controllo del riscaldamento per l'analisi di impedenza della ferrite di nichel drogata con ittrio?

- Come influisce il rapporto di carbonio riducente sulla riduzione selettiva del ferronichel? Padroneggiare la purezza della lega

- Qual è il ruolo di un forno di essiccazione sotto vuoto da laboratorio nella preparazione della sospensione per elettrodi LNMO? Rimozione del solvente principale

- Perché l'AAS con fornetto di grafite è più sensibile dell'AAS a fiamma? Sbloccare il rilevamento a livello di tracce