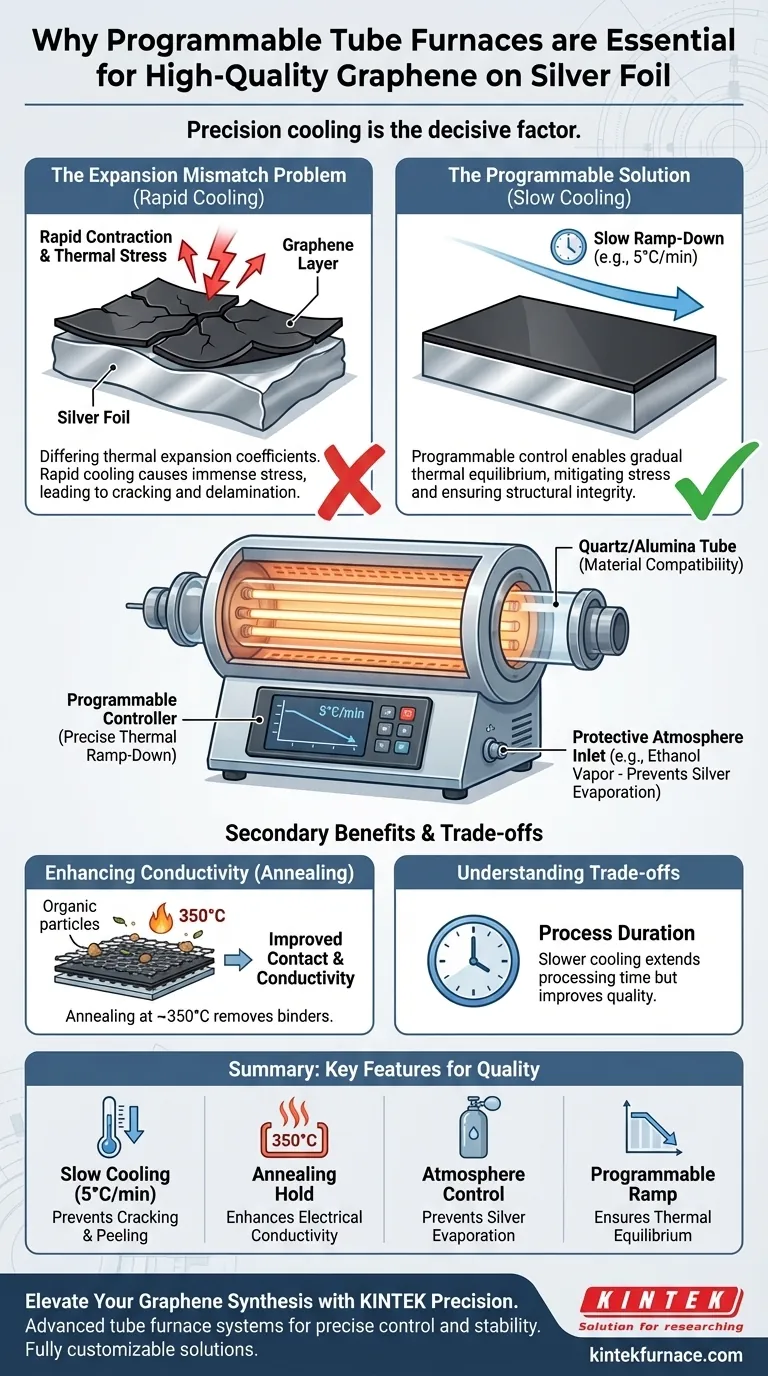

Il raffreddamento di precisione è il fattore decisivo nella qualità del grafene. Un forno a tubo con controllo programmabile della temperatura è necessario perché consente l'esecuzione di specifiche strategie di raffreddamento lento, come una velocità di 5°C al minuto. Senza questa discesa termica controllata, la significativa differenza di espansione termica tra il foglio d'argento e lo strato di grafene causerebbe crepe, distacco o delaminazione del rivestimento durante la fase di raffreddamento.

Concetto chiave La produzione di grafene di alta qualità si basa sulla gestione della discrepanza nei coefficienti di espansione termica tra il substrato e il rivestimento. I forni programmabili forniscono la rampa di raffreddamento precisa richiesta per mitigare lo stress, garantendo che lo strato di grafene mantenga la sua integrità strutturale e adesione al foglio d'argento.

La meccanica dello stress termico

La discrepanza di espansione

L'argento e il grafene possiedono coefficienti di espansione termica molto diversi. Man mano che i materiali vengono riscaldati e successivamente raffreddati, si espandono e si contraggono a velocità diverse.

Il rischio di raffreddamento rapido

Se il campione viene raffreddato troppo rapidamente, come accadrebbe in un forno non programmabile, il substrato d'argento si contrae molto più velocemente dello strato di grafene.

Questa rapida contrazione genera un immenso stress termico all'interfaccia tra i due materiali. Questo stress lacera fisicamente il grafene, portando a crepe o distacco completo dal foglio.

Come il controllo programmabile risolve il problema

Implementazione di strategie di raffreddamento lento

I controller programmabili consentono ai ricercatori di definire una curva di raffreddamento esatta. Impostando una velocità di discesa lenta, specificamente intorno ai 5°C al minuto, il forno garantisce che entrambi i materiali si raffreddino gradualmente.

Mitigazione del cedimento strutturale

Questo processo graduale consente ai materiali di raggiungere continuamente l'equilibrio termico. Minimizza lo stress istantaneo sull'interfaccia, impedendo la frattura del grafene.

Gestione dell'atmosfera

Il design del forno a tubo consente un apporto continuo di un'atmosfera protettiva, come vapore di etanolo. Questo è fondamentale durante la fase di raffreddamento per prevenire l'evaporazione dell'argento, che può destabilizzare ulteriormente lo strato di grafene.

Benefici secondari del forno a tubo

Miglioramento della conduttività tramite ricottura

Oltre alla gestione dello stress, le precise capacità di riscaldamento del forno facilitano un'efficace ricottura (spesso intorno ai 350°C). Questo processo carbonizza i leganti residui e rimuove i componenti organici in eccesso.

Miglioramento del contatto

Questa rimozione delle impurità migliora il contatto tra gli strati di grafene. Il risultato è una conduttività elettrica macroscopica significativamente migliorata e una migliore stabilità strutturale.

Comprensione dei compromessi

Durata del processo

Il principale compromesso nell'uso del raffreddamento lento programmabile è il tempo. Le strategie che richiedono discese di 5°C/minuto estendono significativamente il tempo totale di elaborazione rispetto ai metodi di raffreddamento rapido, riducendo la produttività.

Compatibilità dei materiali

Sebbene i forni a tubo offrano versatilità, è necessario selezionare attentamente il materiale del tubo (ad esempio, quarzo vs. allumina). Una selezione errata può portare a reazioni chimiche avverse tra il tubo del forno e il campione ad alte temperature, contaminando il grafene.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua sintesi grafene su argento, considera quanto segue:

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità a una velocità di raffreddamento programmabile di 5°C/min per prevenire fratture da stress termico.

- Se il tuo obiettivo principale è la conduttività elettrica: Assicurati che il tuo profilo includa una fase di ricottura (ad esempio, 350°C) per decomporre completamente i leganti organici e migliorare il contatto tra gli strati.

- Se il tuo obiettivo principale è la purezza: Verifica che il materiale del tuo tubo del forno (quarzo o allumina) sia chimicamente inerte rispetto ai tuoi specifici precursori di argento e carbonio.

Controlla la velocità di raffreddamento e controllerai il destino strutturale del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Scopo nella sintesi del grafene | Beneficio alla qualità del materiale |

|---|---|---|

| Raffreddamento lento (5°C/min) | Gestisce la discrepanza di espansione termica | Previene crepe, distacco e delaminazione |

| Ricottura (350°C) | Carbonizza i leganti e rimuove gli organici | Migliora la conduttività elettrica macroscopica |

| Controllo dell'atmosfera | Fornisce vapore di etanolo protettivo | Previene l'evaporazione e la destabilizzazione dell'argento |

| Rampa programmabile | Garantisce l'equilibrio termico | Minimizza lo stress sull'interfaccia per l'integrità strutturale |

Eleva la tua sintesi di grafene con la precisione KINTEK

Non lasciare che lo stress termico comprometta la tua ricerca sui materiali. Gli avanzati sistemi di forni a tubo di KINTEK forniscono il preciso controllo programmabile della temperatura e la stabilità atmosferica richiesti per la produzione di grafene di alta qualità.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi per tubi, muffole, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le esigenze uniche di alta temperatura del tuo laboratorio.

Pronto a ottimizzare i tuoi profili termici? Contatta KINTEK oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come fa un forno a letto fluidizzato verticale a garantire la stabilità della reazione? Meccanismi chiave per esperimenti di ossidazione dello zolfo

- Quali sono i vantaggi dell'utilizzo di un forno tubolare a atmosfera controllata per la ricottura di film sottili di FTO?

- Quale ruolo svolge un forno tubolare orizzontale nella fusione riduttiva delle batterie? Ottimizzare i dati sulla migrazione dei metalli

- Qual è la necessità del trattamento di ricottura per CuCo2O4@rGO? Ottimizzare la sintesi ad alta cristallinità nei forni tubolari

- Cos'è un forno tubolare? Riscaldamento di precisione per applicazioni di laboratorio e industriali

- Quali fattori considerare quando si seleziona un forno elettrico orizzontale? Garantisci precisione ed efficienza per il tuo laboratorio

- In che modo la tecnologia matura di un forno a tubi ne favorisce il funzionamento?Soluzioni affidabili, efficienti e versatili

- Come influisce il trattamento in un forno tubolare ad alta temperatura sui precursori TiOx@C? Ingegnerizzazione delle Vacanze di Ossigeno