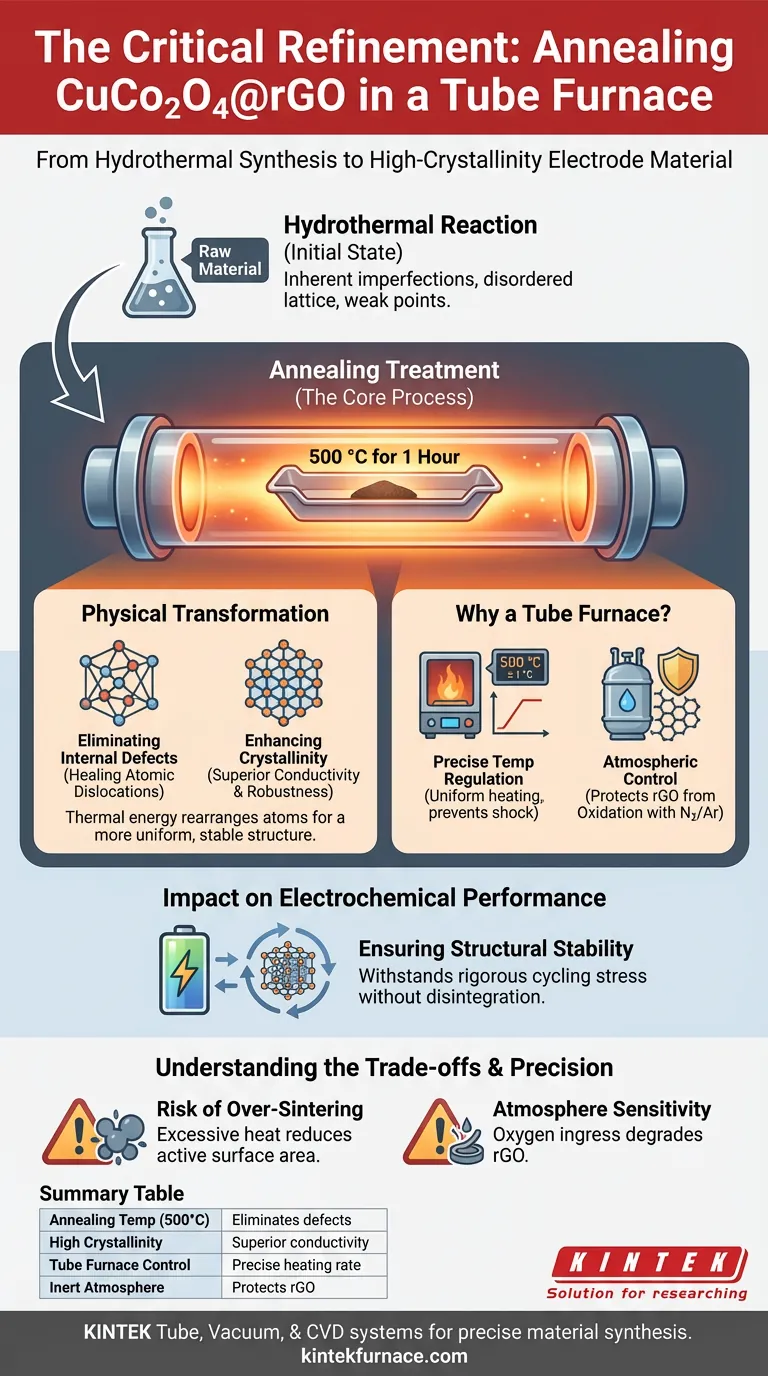

La ricottura è la fase critica di raffinazione nella sintesi di CuCo2O4@rGO ad alte prestazioni. Dopo la reazione idrotermale iniziale, il materiale grezzo presenta imperfezioni intrinseche che devono essere corrette per garantirne la funzionalità. L'inserimento dei campioni in un forno tubolare a 500 °C per un'ora è necessario per eliminare i difetti strutturali interni e portare il materiale verso un'elevata cristallinità.

Concetto chiave: Mentre la sintesi idrotermale crea la composizione chimica, il trattamento di ricottura definisce la qualità fisica. Questo passaggio funge da processo di "indurimento" strutturale, rimuovendo i difetti atomici per garantire che l'elettrodo rimanga stabile durante il rigoroso stress del ciclo elettrochimico.

Il Meccanismo di Trasformazione Fisica

Eliminazione dei Difetti Interni

Il prodotto che emerge da una reazione idrotermale possiede spesso una struttura reticolare disordinata o "imperfetta".

Questi difetti interni agiscono come punti deboli che possono degradare le prestazioni.

La ricottura fornisce l'energia termica necessaria per riparare queste dislocazioni atomiche, risultando in un materiale più uniforme.

Miglioramento della Cristallinità

L'obiettivo principale di questo trattamento è massimizzare la cristallinità delle nanoparticelle di CuCo2O4.

Le alte temperature consentono agli atomi di riorganizzarsi in una struttura reticolare altamente ordinata.

Questo ordinamento è essenziale perché i materiali ad alta cristallinità offrono generalmente una conduttività elettronica e una robustezza meccanica superiori rispetto ai loro omologhi amorfi o semicristallini.

Perché è Necessario un Forno Tubolare

Regolazione Precisa della Temperatura

Il protocollo specifico richiede una temperatura costante di 500 °C.

Un forno tubolare è progettato per mantenere questa temperatura con alta precisione, controllando spesso le velocità di riscaldamento (ad esempio, 5 °C al minuto) per prevenire shock termici.

Questa stabilità garantisce che il processo di cristallizzazione avvenga uniformemente in tutto il lotto di campioni.

Controllo Atmosferico (Protezione di rGO)

Sebbene l'attenzione principale sia sull'ossido metallico, il composito include ossido di grafene ridotto (rGO).

I forni tubolari consentono l'introduzione di atmosfere inerti, come azoto (N2) o argon.

Ciò è fondamentale perché riscaldare materiali a base di carbonio come rGO a 500 °C in un ambiente incontrollato (ricco di ossigeno) porterebbe all'ossidazione o alla combustione, distruggendo la spina dorsale conduttiva di carbonio.

Impatto sulle Prestazioni Elettrochimiche

Garanzia di Stabilità Strutturale

Lo scopo finale di questo trattamento è preparare il materiale per l'uso come elettrodo.

Gli elettrodi subiscono notevoli stress meccanici durante il ciclo elettrochimico (carica e scarica).

Rimuovendo i difetti e aumentando la cristallinità, il processo di ricottura garantisce che il CuCo2O4@rGO abbia l'integrità strutturale per resistere a questi cicli senza disgregarsi.

Comprensione dei Compromessi

Il Rischio di Sovra-Sinterizzazione

Mentre il calore rimuove i difetti, un calore eccessivo o un'esposizione prolungata possono causare la fusione delle nanoparticelle (sinterizzazione).

Ciò riduce l'area superficiale attiva, il che è dannoso per le prestazioni elettrochimiche.

Aderire rigorosamente al limite di 500 °C per un'ora è un equilibrio tra la rimozione dei difetti e il mantenimento della nanostruttura.

Sensibilità all'Atmosfera

L'efficacia del forno tubolare dipende fortemente dall'integrità dell'ambiente inerte.

Se la tenuta del tubo è compromessa, anche minimamente, l'ingresso di ossigeno a 500 °C degraderà il componente rGO.

Ciò crea una dipendenza dalla manutenzione delle attrezzature che non esiste con semplici forni ad aria.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale del tuo CuCo2O4@rGO, allinea i tuoi parametri di lavorazione con i tuoi specifici obiettivi di prestazione:

- Se la tua priorità è la durata del ciclo: Aderisci rigorosamente alla temperatura di ricottura di 500 °C per massimizzare la cristallinità, poiché le strutture ordinate resistono al degrado durante i cicli ripetitivi.

- Se la tua priorità è la purezza composizionale: Assicurati che il tuo forno tubolare utilizzi un flusso di gas inerte verificato (N2 o Ar) per proteggere il reticolo rGO dall'ossidazione durante la fase di riscaldamento.

Riassunto: Il passaggio di ricottura non è semplicemente un processo di essiccazione; è una riorganizzazione strutturale che detta la longevità e l'affidabilità finali del tuo materiale elettrodo.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Sintesi di CuCo2O4@rGO | Beneficio Chiave |

|---|---|---|

| Temperatura di Ricottura (500°C) | Elimina i difetti reticolari interni | Stabilità strutturale migliorata |

| Alta Cristallinità | Promuove il riarrangiamento atomico | Conduttività elettronica superiore |

| Controllo del Forno Tubolare | Velocità di riscaldamento precisa (es. 5°C/min) | Previene shock termici e sinterizzazione |

| Atmosfera Inerte | Protegge rGO dall'ossidazione | Mantiene la spina dorsale conduttiva di carbonio |

La precisione fa la differenza tra un elettrodo fallimentare e una batteria ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati tubolari, sottovuoto e CVD progettati per i profili termici esatti richiesti nella sintesi di materiali avanzati. Sia che tu abbia bisogno di controllo atmosferico personalizzabile o di uniformità di temperatura precisa per la tua ricerca, i nostri forni ad alta temperatura da laboratorio garantiscono che il tuo CuCo2O4@rGO raggiunga la massima cristallinità. Contatta KINTEK oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Xue Fang, Jiali Yu. Introducing CuCo2S4 Nanoparticles on Reduced Graphene Oxide for High-Performance Supercapacitor. DOI: 10.3390/nano14020182

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la procedura consigliata per l'utilizzo di un forno sperimentale a tubo a vuoto con un'atmosfera specifica? Padroneggia il Controllo Preciso per i Tuoi Esperimenti

- Qual è la funzione di un forno cilindrico durante la pre-carbonizzazione dell'Hanji? Suggerimenti esperti per la lavorazione termica

- Perché la ricottura in un forno tubolare è essenziale per rGO-NiO-ZnO-400? Ottimizza la sintesi del tuo catalizzatore

- Come contribuisce un forno tubolare alla sintesi di elettrocatalizzatori dall'idrocarbone? Precision Thermal Engineering

- Qual è la temperatura massima per un forno a tubo? Scegli il calore giusto per la tua applicazione

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Perché un forno tubolare deve essere dotato di un sistema di controllo del flusso di azoto? Ottenere un'attivazione del carbonio sicura e di alta qualità

- Perché il controllo preciso della temperatura nei forni a muffola o a tubo è fondamentale per la crescita dei cristalli di Fe3GaTe2? Approfondimenti degli esperti