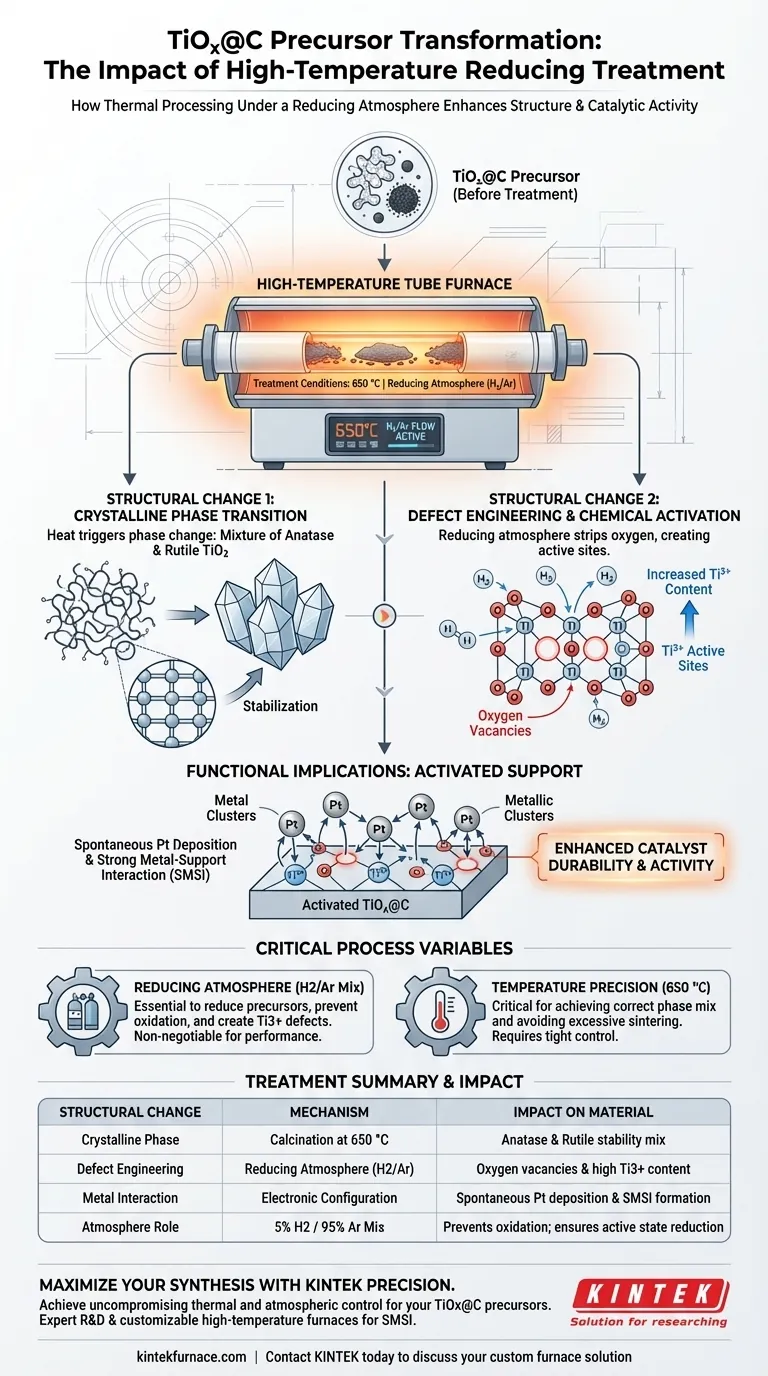

Il trattamento termico ad alta temperatura in atmosfera riducente altera fondamentalmente la struttura cristallina ed elettronica dei precursori TiOx@C. Nello specifico, la calcinazione del materiale a 650 °C in un ambiente idrogeno-argon innesca una transizione di fase in una miscela di TiO2 anatasio e rutilo, creando contemporaneamente un'alta concentrazione di difetti di vacanza di ossigeno.

Il valore principale di questo processo non è solo la stabilizzazione strutturale, ma l'attivazione chimica. Generando vacanze di ossigeno e aumentando il contenuto di Ti3+, il trattamento crea i siti attivi specifici richiesti per la deposizione spontanea di Platino (Pt) e la formazione di Forti Interazioni Metallo-Supporto (SMSI).

Meccanismi di Trasformazione Strutturale

Transizione di Fase Cristallina

In condizioni standard, i precursori TiOx potrebbero mancare di una struttura cristallina definita o ottimale.

L'applicazione di calore a 650 °C converte l'ossido di titanio in una distinta miscela di fasi anatasio e rutilo.

Questa composizione a fase mista è spesso fondamentale per ottimizzare la stabilità e le proprietà elettroniche del materiale di supporto.

Creazione di Vacanze di Ossigeno

Il cambiamento strutturale più significativo avviene a livello atomico attraverso l'ingegnerizzazione dei difetti.

L'atmosfera riducente sottrae atomi di ossigeno dal reticolo, con conseguente alta concentrazione di vacanze di ossigeno.

Queste vacanze non sono difetti; sono caratteristiche intenzionali che alterano drasticamente il comportamento chimico del materiale.

Aumento del Contenuto di Ti3+

La rimozione dell'ossigeno impone una riduzione dello stato di ossidazione del titanio.

Questo processo aumenta significativamente il contenuto di specie Ti3+ all'interno della struttura.

Questi siti Ti3+ fungono da "ganci" primari per le successive reazioni chimiche.

Implicazioni Funzionali della Struttura

Abilitazione della Deposizione Metallica Spontanea

Le modifiche strutturali determinano direttamente come il supporto interagisce con altri metalli.

I difetti Ti3+ agiscono come siti attivi che facilitano la deposizione spontanea di Platino (Pt).

Senza questo pre-trattamento, il supporto mancherebbe della configurazione elettronica necessaria per ancorare efficacemente il catalizzatore metallico.

Forte Interazione Metallo-Supporto (SMSI)

L'obiettivo finale di questa modifica strutturale è migliorare la durabilità e l'attività del catalizzatore.

L'interazione tra i difetti indotti e il platino depositato si traduce in una Forte Interazione Metallo-Supporto (SMSI).

Questa interazione è essenziale per prevenire la sinterizzazione dei metalli e garantire la stabilità a lungo termine nelle applicazioni elettrochimiche.

Variabili Critiche del Processo e Compromessi

La Necessità di un'Atmosfera Riducente

La presenza di idrogeno (in particolare una miscela 5% H2/95% Ar) è non negoziabile per questo risultato.

È necessario un ambiente riducente per ridurre i sali precursori ai loro stati metallici o strutture di leghe specifiche.

Senza questa atmosfera, si verificherebbe un'ossidazione incontrollata ad alte temperature, senza produrre le vacanze di ossigeno e i siti Ti3+ necessari per alte prestazioni.

Precisione della Temperatura

Il processo si basa su un punto di impostazione specifico della temperatura (650 °C) per ottenere il corretto mix di fasi.

Deviare da questa temperatura potrebbe comportare una transizione di fase incompleta o un'eccessiva sinterizzazione del supporto.

Ottimizzazione della Tua Strategia di Sintesi

Per garantire che i tuoi precursori TiOx@C siano correttamente attivati per applicazioni catalitiche, considera il seguente approccio:

- Se il tuo focus principale è il Miglioramento dell'Attività Catalitica: Assicurati che l'atmosfera contenga idrogeno per generare i difetti Ti3+ necessari per la deposizione spontanea di Platino e la SMSI.

- Se il tuo focus principale è l'Integrità Strutturale: Controlla rigorosamente la temperatura a 650 °C per ottenere il mix di fasi stabile anatasio/rutilo senza degradare il framework di carbonio.

Il successo di questo trattamento si basa sulla sinergia tra calore e gas riducente; uno innesca il cambiamento di fase, mentre l'altro ingegnerizza i difetti elettronici che guidano le prestazioni.

Tabella Riassuntiva:

| Cambiamento Strutturale | Meccanismo | Impatto sul Materiale |

|---|---|---|

| Fase Cristallina | Calcinazione a 650 °C | Transizione a miscela di anatasio e rutilo per stabilità |

| Ingegnerizzazione dei Difetti | Atmosfera Riducente (H2/Ar) | Creazione di vacanze di ossigeno e alto contenuto di Ti3+ |

| Interazione Metallica | Configurazione Elettronica | Abilita deposizione spontanea di Pt e formazione SMSI |

| Ruolo dell'Atmosfera | Miscela 5% H2 / 95% Ar | Previene l'ossidazione; assicura la riduzione del precursore a stati attivi |

Massimizza la Sintesi del Tuo Materiale con la Precisione KINTEK

Ottenere l'equilibrio perfetto di fasi anatasio/rutilo e concentrazioni di difetti Ti3+ richiede un controllo termico e atmosferico senza compromessi. In KINTEK, comprendiamo che il successo dei tuoi precursori TiOx@C dipende dalla precisione.

Supportati da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Tubolari, a Muffola, Rotativi, Sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche, fornendo gli ambienti riducenti stabili e i profili di temperatura esatti essenziali per le Forti Interazioni Metallo-Supporto (SMSI).

Pronto ad elevare le prestazioni del tuo catalizzatore?

Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché il forno a tubo da 70 mm è considerato versatile? Ideale per lavori di laboratorio ad alta temperatura e atmosfera controllata

- Quali condizioni ambientali fornisce un forno tubolare ad alta temperatura per le nanofibre di AlN? | KINTEK

- Quali industrie utilizzano comunemente i forni elettrici orizzontali? Sblocca la precisione nella lavorazione ad alta temperatura

- Quale ruolo svolge un forno tubolare nella preparazione della fibra di carbonio da biomassa? Potenzia la tua carbonizzazione di biomateriali

- Quali sono i vantaggi principali di un forno a caduta rispetto a un TGA? Ponte tra teoria di laboratorio e realtà industriale

- Come un forno tubolare ad alta precisione che utilizza un'atmosfera di argon facilita la regolazione della rugosità superficiale del foglio di rame?

- Quali ruoli svolge un forno tubolare durante la calcinazione ad alta temperatura? Ingegnerizzazione di catodi senza cobalto

- Quali condizioni ambientali fornisce un forno tubolare ad alta temperatura per Co–Ni–N–C? Ottimizzare il Successo della Piroisi