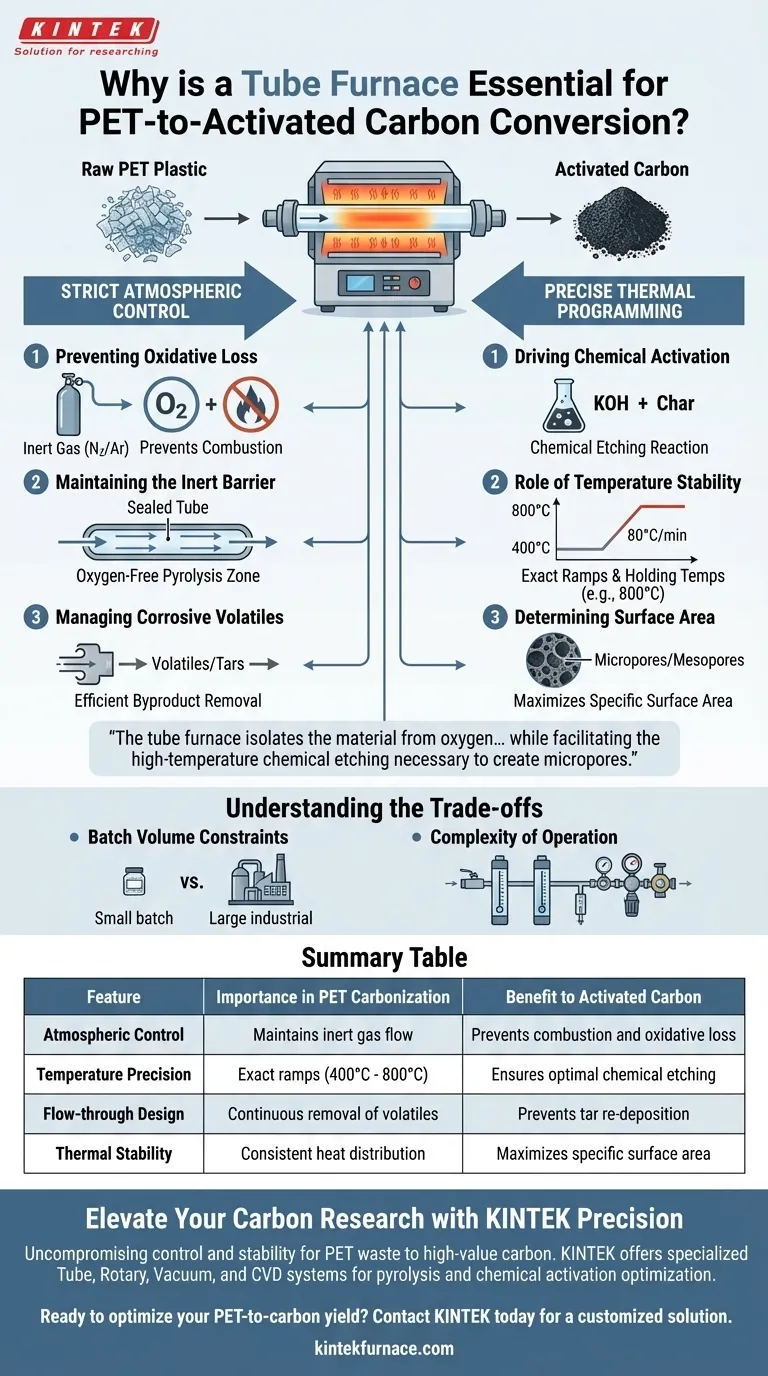

Un forno tubolare è lo strumento di processo fondamentale per questa applicazione perché fornisce le due condizioni non negoziabili richieste per convertire la plastica PET in carbone attivo: controllo atmosferico rigoroso e programmazione termica precisa. Nello specifico, consente il mantenimento di un ambiente inerte a flusso continuo (solitamente azoto o argon) che impedisce al carbonio di bruciare per ossidazione, erogando contemporaneamente le temperature esatte (tra 400°C e 800°C) necessarie per guidare la cinetica chimica della pirolisi e della formazione dei pori.

La qualità del carbone attivo derivato dal PET, definita dalla sua superficie specifica e dalla struttura dei pori, è determinata dalla rigorosità con cui si controlla l'ambiente di reazione. Un forno tubolare isola il materiale dall'ossigeno per prevenire la combustione, facilitando al contempo il "trattamento chimico" ad alta temperatura necessario per creare micropori.

La criticità del controllo atmosferico

Prevenire la perdita per ossidazione

Il rischio più immediato quando si riscaldano materiali ricchi di carbonio come il PET a temperature elevate è l'ossidazione. In presenza di ossigeno, il carbonio a 800°C non si attiva; si combuste, trasformandosi in anidride carbonica e cenere.

Mantenere la barriera inerte

Un forno tubolare risolve questo problema sigillando il campione all'interno di un tubo (spesso di quarzo o allumina) e purgandolo con un gas inerte, come azoto o argon. Ciò crea una zona priva di ossigeno in cui il materiale può subire la decomposizione termica (pirolisi) piuttosto che bruciare, preservando lo scheletro di carbonio che funge da base per il prodotto finale.

Gestire i volatili corrosivi

Durante la decomposizione del PET e la successiva attivazione, vengono rilasciati componenti volatili e gas. Il design a flusso continuo di un forno tubolare consente di spazzare via in modo efficiente questi sottoprodotti con il gas vettore. Ciò impedisce la rideposizione di catrami sulla superficie del carbonio e protegge gli elementi riscaldanti da danni corrosivi.

Precisione del riscaldamento e cinetica di reazione

Guidare l'attivazione chimica

La creazione di carbone attivo spesso comporta agenti chimici, come l'idrossido di potassio (KOH), che vengono mescolati con il char derivato dal PET. Questo non è un processo di riscaldamento passivo; è una reazione di "trattamento chimico".

Il ruolo della stabilità della temperatura

Il forno tubolare consente velocità di riscaldamento specifiche e programmate (ad es. 80°C/min) e mantiene temperature precise (ad es. 800°C). Questa precisione termica guida le reazioni redox tra l'attivatore e la matrice di carbonio. Queste reazioni "mangiano" la struttura del carbonio, creando una vasta rete di micropori e mesopori.

Determinare la superficie specifica

La superficie specifica finale del materiale è direttamente collegata a questo profilo termico. Se la temperatura fluttua o è troppo bassa, il "trattamento" è incompleto. Se è troppo incontrollato, la struttura dei pori potrebbe collassare. Il forno tubolare garantisce l'equilibrio chimico richiesto per massimizzare la superficie specifica.

Comprendere i compromessi

Vincoli di volume del lotto

Sebbene i forni tubolari offrano un controllo superiore sull'atmosfera e sulla temperatura, sono tipicamente limitati in volume. Sono ideali per la lavorazione a lotti ad alta precisione, ma possono rappresentare un collo di bottiglia per la produzione industriale ad alto rendimento rispetto ai forni rotanti.

Complessità operativa

A differenza dei semplici forni a muffola, un forno tubolare richiede un sistema periferico di gestione dei gas. Devi gestire bombole di gas, flussimetri e regolatori per garantire un flusso continuo e preciso di azoto o argon. Un guasto nel sistema di erogazione del gas compromette immediatamente la qualità del lotto.

Fare la scelta giusta per il tuo obiettivo

Per assicurarti di selezionare la configurazione di attrezzatura corretta per il tuo progetto di carbonizzazione del PET, considera i tuoi obiettivi finali specifici:

- Se il tuo obiettivo principale è massimizzare la superficie specifica: Dai priorità a un forno tubolare con controllori di temperatura PID ad alta precisione per regolare rigorosamente la temperatura di attivazione (ad es. 800°C) per un "trattamento" ottimale dei pori.

- Se il tuo obiettivo principale è la modifica della chimica superficiale: Assicurati che il tuo forno tubolare supporti atmosfere gassose variabili, consentendoti di passare da gas inerti (come l'azoto) a gas potenzialmente reattivi per funzionalizzare la superficie del carbonio.

Un controllo preciso del calore e dell'atmosfera è l'unico modo per trasformare la plastica di scarto in materiali funzionali di alto valore.

Tabella riassuntiva:

| Caratteristica | Importanza nella carbonizzazione del PET | Beneficio per il carbone attivo |

|---|---|---|

| Controllo atmosferico | Mantiene il flusso di gas inerte (N2/Argon) | Previene la combustione e la perdita per ossidazione |

| Precisione della temperatura | Rampe precise (400°C - 800°C) | Garantisce un "trattamento" chimico ottimale e la formazione dei pori |

| Design a flusso continuo | Rimozione continua dei volatili | Previene la rideposizione di catrami e mantiene la purezza |

| Stabilità termica | Distribuzione uniforme del calore | Massimizza la superficie specifica e l'integrità strutturale |

Eleva la tua ricerca sul carbonio con la precisione KINTEK

Trasformare i rifiuti di PET in carbone attivo di alto valore richiede più del semplice calore: richiede il controllo atmosferico senza compromessi e la stabilità termica che solo un forno KINTEK può fornire.

Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati tubolari, rotanti, sottovuoto e CVD progettati per ottimizzare i tuoi processi di pirolisi e attivazione chimica. Sia che tu abbia bisogno di massimizzare la superficie specifica o di funzionalizzare le superfici del carbonio, i nostri forni ad alta temperatura da laboratorio personalizzabili sono costruiti per soddisfare le tue specifiche di ricerca uniche.

Pronto a ottimizzare la tua resa da PET a carbonio? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come fanno i forni tubolari da laboratorio ad alta temperatura a garantire la stabilità ambientale? Suggerimenti per la riduzione termica di precisione

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza

- Perché è necessario un forno tubolare multizona per il TCVD? Ottimizzare la gestione termica dei precursori

- Quale manutenzione richiede un forno tubolare orizzontale? Garantire prestazioni e sicurezza ottimali

- Come funziona il sistema di controllo della temperatura in un forno a tubo sperimentale a gradienti multipli? Domina i profili termici precisi per il tuo laboratorio

- Qual è l'uso principale di un forno tubolare da laboratorio nei processi di carbonizzazione della biomassa? Precision Biochar Engineering

- Perché la sinterizzazione finale delle leghe NiTiNb deve essere condotta in un forno tubolare ad alto vuoto? Garantire prestazioni pure di memoria di forma

- Come contribuisce un forno tubolare ad alta temperatura alla pre-carbonizzazione della biomassa? Ottimizza la resa di carbonio oggi stesso