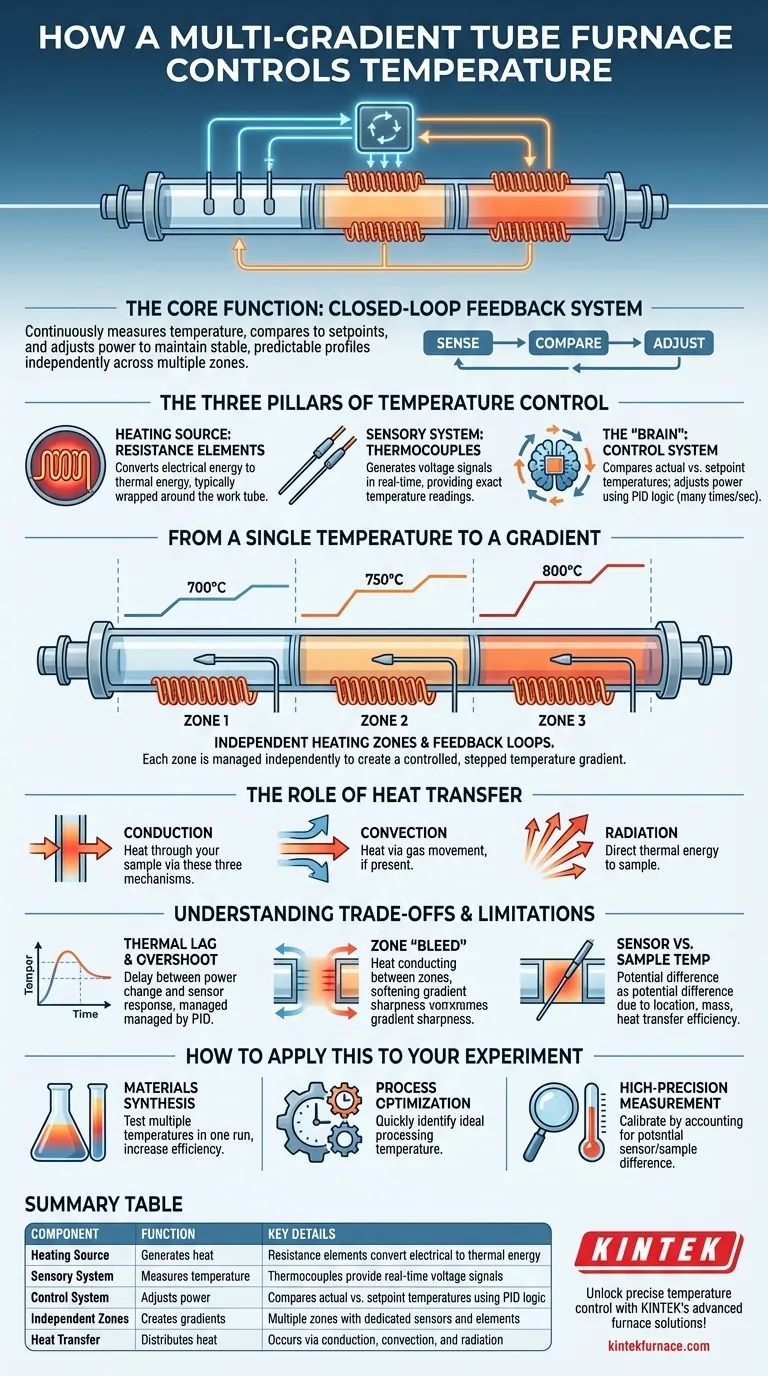

Alla sua base, un forno a tubo sperimentale a gradienti multipli controlla la temperatura utilizzando un sofisticato sistema di feedback a ciclo chiuso. Gestisce con precisione più zone di riscaldamento indipendenti lungo la lunghezza di un tubo, misurando continuamente la temperatura in ciascuna zona con sensori, confrontando queste letture con i punti di riferimento desiderati e regolando istantaneamente la potenza elettrica fornita agli elementi riscaldanti corrispondenti.

La vera funzione del sistema non è solo quella di generare calore, ma di creare e mantenere un profilo di temperatura stabile e prevedibile lungo il tubo del forno. Ciò si ottiene attraverso un ciclo costante e ad alta velocità di rilevamento, confronto e regolazione indipendente della potenza in più zone.

I Tre Pilastri del Controllo della Temperatura

Per capire come il forno raggiunge un gradiente preciso, dobbiamo prima esaminare i tre componenti principali che lavorano all'unisono all'interno di ogni zona di temperatura.

La Sorgente di Riscaldamento: Elementi a Resistenza

Il forno genera calore utilizzando elementi riscaldanti a resistenza, tipicamente avvolti attorno all'esterno del tubo di lavoro. Quando il sistema di controllo invia corrente elettrica a questi elementi, la loro naturale resistenza elettrica li fa riscaldare, convertendo l'energia elettrica in energia termica.

Il Sistema Sensoriale: Termocoppie

Per conoscere la temperatura, il sistema si affida a sensori, quasi sempre termocoppie. Una termocoppia è un dispositivo semplice composto da due metalli diversi uniti in un punto. Questa giunzione produce una piccola tensione che cambia in modo prevedibile con la temperatura.

Questa tensione agisce come un segnale in tempo reale, comunicando al sistema di controllo la temperatura esatta nella sua posizione specifica.

Il "Cervello": Il Sistema di Controllo

Il sistema di controllo è il processore centrale che prende decisioni intelligenti. Esegue costantemente un compito semplice ma critico per ogni zona: confronta il segnale di temperatura della termocoppia (temperatura effettiva) con la temperatura target programmata (setpoint).

Se la temperatura effettiva è troppo bassa, il controllore aumenta la potenza agli elementi riscaldanti in quella zona. Se è troppo alta, riduce o taglia la potenza. Questo ciclo continuo di misurazione e regolazione avviene molte volte al secondo.

Da una Singola Temperatura a un Gradiente

La chiave di un forno a gradienti multipli è la moltiplicazione di questo sistema di controllo attraverso diverse sezioni distinte del tubo del forno.

Il Concetto di Zone di Riscaldamento Indipendenti

Un forno a gradienti multipli non è un unico riscaldatore. È costruito con diversi set di elementi riscaldanti a resistenza posizionati in sequenza lungo la lunghezza del tubo. Ogni set costituisce una zona di riscaldamento indipendente.

Cicli di Feedback Indipendenti

Crucialmente, ciascuna di queste zone di riscaldamento ha la propria termocoppia dedicata ed è gestita indipendentemente dal sistema di controllo. Ciò significa che il controllore può mantenere la Zona 1 a 700°C, la Zona 2 a 750°C e la Zona 3 a 800°C contemporaneamente.

Ogni zona esegue il proprio ciclo di feedback, ignara delle altre. Il risultato è un gradiente di temperatura controllato e a gradini lungo l'interno del tubo.

Il Ruolo del Trasferimento di Calore

Una volta che gli elementi riscaldanti creano la temperatura all'esterno del tubo, quel calore deve raggiungere il tuo campione all'interno. Ciò avviene attraverso tre meccanismi:

- Conduzione: Il calore si propaga attraverso il materiale solido del tubo stesso.

- Convezione: Se è presente un gas nel tubo, il suo movimento aiuta a distribuire il calore.

- Irraggiamento: La parete interna calda del tubo irradia energia termica direttamente al tuo campione.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, questo sistema è governato dalle leggi della fisica, il che introduce considerazioni pratiche di cui devi essere consapevole.

Ritardo Termico e Overshoot

C'è un ritardo tra il momento in cui il controllore invia più potenza e il momento in cui la termocoppia registra un aumento di temperatura. Un controllore intelligente (spesso utilizzando la logica PID) anticipa questo ritardo per evitare di superare la temperatura target, il che è fondamentale per la stabilità.

"Bleed" di Zona e Nitidezza del Gradiente

Le zone di riscaldamento non sono perfettamente isolate. Il calore si condurrà naturalmente lungo il materiale del tubo del forno da una zona più calda a una più fredda adiacente. Il sistema di controllo deve lavorare costantemente per contrastare questo "bleed", che può leggermente ammorbidire la nitidezza del gradiente tra le zone.

Posizionamento del Sensore vs. Temperatura del Campione

Il sistema conosce la temperatura solo nel punto in cui si trova la termocoppia. La temperatura effettiva del tuo campione potrebbe essere leggermente diversa a causa della sua posizione nel tubo, della sua massa e dell'efficienza del trasferimento di calore. Per lavori di alta precisione, questa potenziale differenza deve essere considerata.

Come Applicarlo al Tuo Esperimento

Comprendere come funziona il sistema ti consente di progettare esperimenti migliori e interpretare i tuoi risultati con maggiore fiducia.

- Se il tuo obiettivo principale è la sintesi dei materiali: Riconosci che il gradiente ti consente di testare gli effetti di più temperature precise sul tuo campione in una singola esecuzione sperimentale, aumentando drasticamente l'efficienza.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Usa i controlli di zona indipendenti per identificare rapidamente la temperatura di processo ideale senza dover eseguire più esperimenti che richiedono tempo.

- Se il tuo obiettivo principale è la misurazione di alta precisione: Calibra la tua configurazione tenendo conto della potenziale differenza tra la lettura della termocoppia e la vera temperatura nella posizione esatta del tuo campione.

Comprendendo questi principi, passi dal semplice utilizzo del forno al vero controllo del tuo ambiente sperimentale.

Tabella riassuntiva:

| Componente | Funzione | Dettagli Chiave |

|---|---|---|

| Sorgente di Riscaldamento | Genera calore | Gli elementi a resistenza convertono l'energia elettrica in energia termica |

| Sistema Sensoriale | Misura la temperatura | Le termocoppie forniscono segnali di tensione in tempo reale |

| Sistema di Controllo | Regola la potenza | Confronta le temperature effettive con quelle impostate utilizzando la logica PID |

| Zone Indipendenti | Crea gradienti | Più zone con sensori ed elementi riscaldanti dedicati |

| Trasferimento di Calore | Distribuisce il calore | Avviene tramite conduzione, convezione e irraggiamento |

Sblocca un controllo preciso della temperatura per i tuoi esperimenti con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a tubo, a muffola, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e la precisione della tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione