Un forno tubolare ad alta temperatura agisce come un reattore di precisione che isola la biomassa grezza per alterarne fondamentalmente la struttura chimica senza bruciarla. Durante la pre-carbonizzazione, il forno utilizza un'atmosfera inerte rigorosamente controllata (tipicamente Argon) e un preciso rampaggio di temperatura per riscaldare il materiale a livelli moderati, come 350°C. Questo ambiente specifico facilita la pirolisi, forzando il rilascio dei componenti volatili preservando il materiale solido, prevenendo la combustione alimentata dall'ossigeno.

Il ruolo primario del forno durante la pre-carbonizzazione è quello di disaccoppiare il riscaldamento dall'ossidazione. Eliminando i composti organici volatili in una zona priva di ossigeno, rivela uno scheletro di carbonio nascente, creando la base strutturale essenziale richiesta per qualsiasi successiva attivazione ad alta temperatura o grafitizzazione.

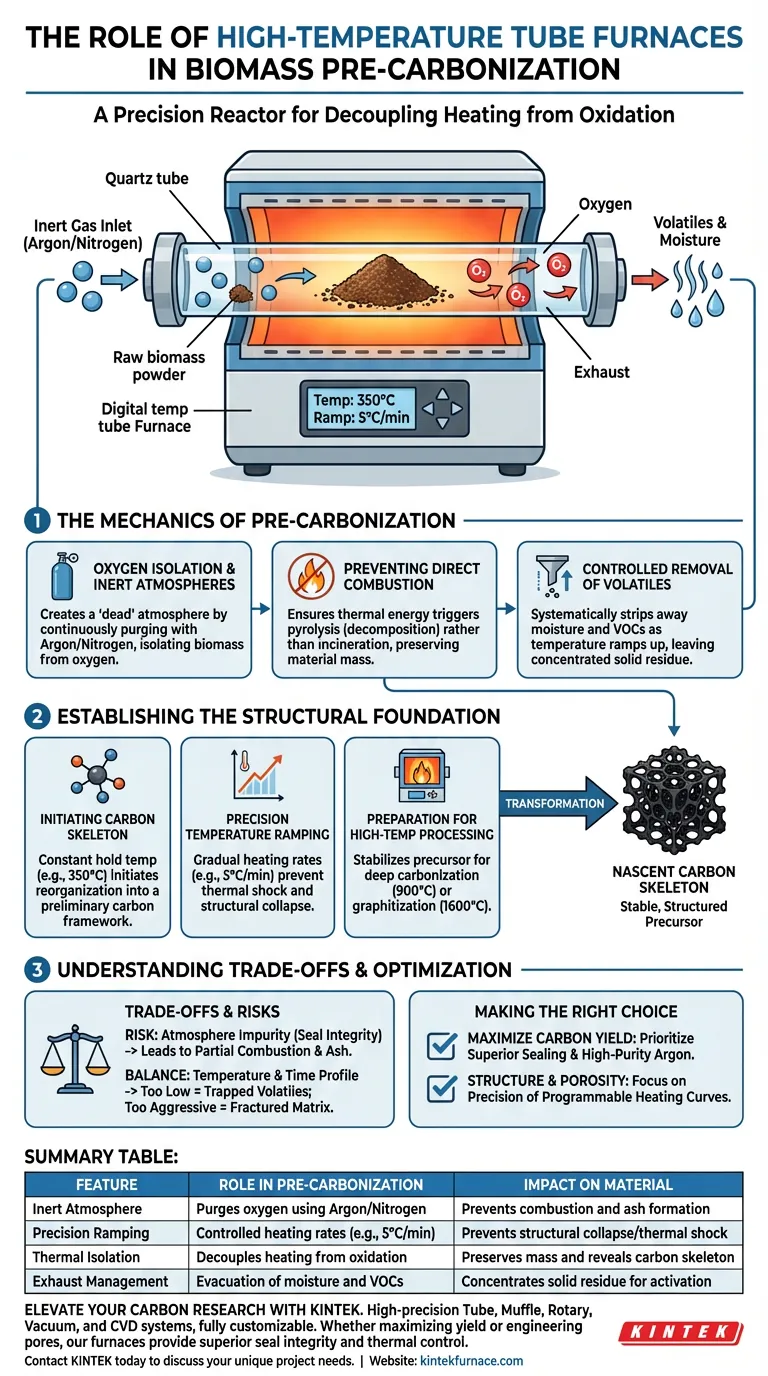

La meccanica della pre-carbonizzazione

Isolamento dall'ossigeno e atmosfere inerti

La funzione più critica del forno tubolare è la creazione di un'atmosfera "morta". Purgando continuamente la camera con gas inerti come Argon o Azoto, il forno isola efficacemente la polvere di biomassa dall'ossigeno.

Prevenzione della combustione diretta

Senza questo isolamento, il riscaldamento della biomassa a centinaia di gradi si tradurrebbe semplicemente in incenerimento (riducendo il materiale in cenere). Il forno tubolare garantisce che l'energia termica inneschi la decomposizione chimica (pirolisi) piuttosto che la combustione ossidativa, preservando la massa del materiale per la conversione in carbonio.

Rimozione controllata dei volatili

Man mano che la temperatura aumenta, l'ambiente del forno consente il rilascio sistematico degli elementi non carboniosi. Questo processo elimina l'umidità e i composti organici volatili, che vengono evacuati dal tubo, lasciando un residuo solido concentrato.

Stabilire le fondamenta strutturali

Inizio dello scheletro di carbonio

La fase di pre-carbonizzazione è dove viene definita l'architettura del materiale. Mantenendo una temperatura di mantenimento costante, come 350°C, il forno avvia la riorganizzazione della materia organica in uno scheletro di carbonio preliminare.

Rampaggio di temperatura di precisione

A differenza dei metodi di riscaldamento incontrollati, un forno tubolare applica velocità di riscaldamento specifiche (ad esempio, 5°C/min). Questo aumento graduale previene lo shock termico e garantisce che l'evoluzione dei volatili avvenga uniformemente in tutta la polvere di biomassa, prevenendo il collasso strutturale.

Preparazione per la lavorazione ad alta temperatura

Sebbene la pre-carbonizzazione avvenga a temperature più basse, è il prerequisito per le fasi successive. Stabilizza il materiale precursore, assicurando che possa resistere al successivo riscaldamento a 900°C o 1600°C per la carbonizzazione profonda o la grafitizzazione senza perdere la sua integrità strutturale.

Comprendere i compromessi

Il rischio di impurità atmosferiche

L'efficacia del processo dipende interamente dall'integrità della tenuta del forno tubolare. Anche piccole perdite di ossigeno durante questa fase possono portare a combustione parziale, abbassando significativamente la resa finale di carbonio e introducendo impurità di cenere nello scheletro di carbonio.

Bilanciare temperatura e tempo

Esiste un delicato equilibrio nel profilo di riscaldamento. Se la temperatura è troppo bassa o il tempo di mantenimento troppo breve, i componenti volatili rimangono intrappolati, il che può disturbare la struttura dei pori durante le successive fasi di attivazione. Al contrario, un rampaggio aggressivo può causare un rapido rilascio di gas che frattura la matrice di carbonio in via di sviluppo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la lavorazione della tua biomassa, devi allineare i parametri del forno con le proprietà desiderate del materiale.

- Se il tuo obiettivo principale è massimizzare la resa di carbonio: Dai priorità a un forno con una tenuta superiore e un flusso di Argon di elevata purezza per eliminare completamente la combustione ossidativa durante la fase di riscaldamento.

- Se il tuo obiettivo principale è l'integrità strutturale e la porosità: Concentrati sulla precisione delle curve di riscaldamento programmabili per garantire un rilascio lento e costante dei volatili che mantenga intatto lo scheletro di carbonio.

Controllando rigorosamente l'atmosfera e il rampaggio termico, il forno tubolare trasforma la biomassa volatile in un precursore stabile e strutturato pronto per applicazioni di materiali avanzati.

Tabella riassuntiva:

| Caratteristica | Ruolo nella pre-carbonizzazione | Impatto sul materiale |

|---|---|---|

| Atmosfera inerte | Elimina l'ossigeno utilizzando Argon/Azoto | Previene la combustione e la formazione di cenere |

| Rampaggio di precisione | Velocità di riscaldamento controllate (ad es. 5°C/min) | Previene il collasso strutturale/shock termico |

| Isolamento termico | Disaccoppia il riscaldamento dall'ossidazione | Preserva la massa e rivela lo scheletro di carbonio |

| Gestione degli scarichi | Evacuazione di umidità e VOC | Concentra il residuo solido per l'attivazione |

Eleva la tua ricerca sul carbonio con KINTEK

La pre-carbonizzazione precisa è la base dei materiali a base di biomassa ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi tubolari, a muffola, rotativi, sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera.

Sia che tu stia massimizzando la resa di carbonio o ingegnerizzando strutture porose complesse, i nostri forni forniscono l'integrità della tenuta e il controllo termico necessari per risultati superiori. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e lascia che i nostri ingegneri ti aiutino a progettare la soluzione termica perfetta.

Guida Visiva

Riferimenti

- Rohit Yadav, Kusum Kumari. Synthesis and Electrochemical Characterization of Activated Porous Carbon Derived from Walnut Shells as an Electrode Material for Symmetric Supercapacitor Application. DOI: 10.3390/engproc2023059175

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di Sr3Al2O6? Ottenere purezza di fase a 1300°C

- Come influisce il layout delle zone di temperatura di un forno tubolare orizzontale sulla qualità di sintesi dei nanofilm di Bi2Se3?

- Qual è la funzione principale di un forno a resistenza tubolare nella sintesi di g-C3N4? Ottenere una precisa condensazione termica

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Qual è la temperatura massima che un forno a tubo ad alta temperatura può raggiungere? Fino a 1800°C per le esigenze di laboratorio avanzate

- Perché il controllo preciso della temperatura in un forno tubolare è essenziale per le microsfere di SiO2/C? Padroneggia il successo della carbonizzazione

- Cos'è la lunghezza uniforme di un forno a tubo? Massimizza la stabilità termica per risultati affidabili

- Quali sono i vantaggi del controllo dell'atmosfera e delle capacità ad alta temperatura in un forno per tubi?Sbloccare la lavorazione di precisione dei materiali