È assolutamente necessaria una fornace a atmosfera tubolare per creare un ambiente controllato e privo di ossigeno durante il processo di sintesi. Senza questa attrezzatura specializzata, le alte temperature necessarie per la sintesi causerebbero l'ossidazione e la disgregazione del carbonio duro anziché l'integrazione dello zolfo. Inoltre, la fornace fornisce la precisa regolazione termica necessaria per forzare gli atomi di zolfo nel reticolo di carbonio per formare legami chimici stabili.

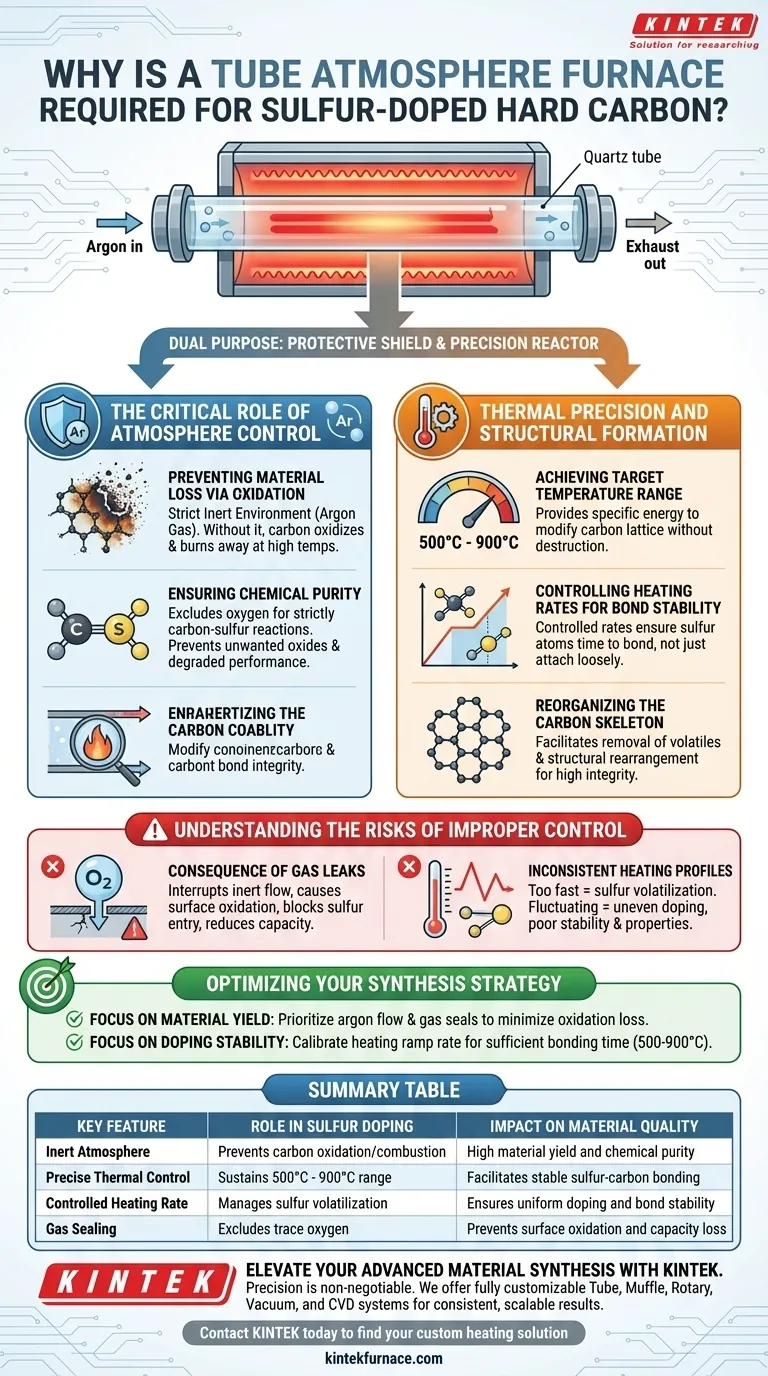

La fornace svolge un duplice scopo: agisce come scudo protettivo contro l'ossidazione utilizzando gas inerte e come reattore di precisione che consente le condizioni termiche specifiche necessarie per un drogaggio stabile con zolfo.

Il Ruolo Critico del Controllo dell'Atmosfera

Prevenire la Perdita di Materiale tramite Ossidazione

La funzione principale della fornace a atmosfera tubolare è mantenere un rigoroso ambiente inerte, tipicamente utilizzando gas argon.

Alle alte temperature di lavorazione, il carbonio è altamente reattivo con l'ossigeno. Senza l'atmosfera protettiva di argon fornita dalla fornace, i materiali di carbonio duro si ossiderebbero e brucerebbero essenzialmente, portando a una significativa perdita di materiale.

Garantire la Purezza Chimica

Escludendo l'ossigeno, la fornace garantisce che le reazioni chimiche che avvengono all'interno siano strettamente tra il carbonio e lo zolfo.

Questo isolamento è vitale per prevenire la formazione di ossidi indesiderati o sottoprodotti di combustione che degraderebbero le prestazioni elettrochimiche del materiale.

Precisione Termica e Formazione Strutturale

Raggiungere l'Intervallo di Temperatura Desiderato

Il drogaggio con zolfo richiede una finestra di alta temperatura specifica per essere efficace.

La fornace tubolare è progettata per sostenere temperature comprese tra 500 °C e 900 °C. Questo intervallo specifico fornisce l'energia necessaria per modificare il reticolo di carbonio senza distruggerlo.

Controllo delle Velocità di Riscaldamento per la Stabilità dei Legami

Raggiungere semplicemente un'alta temperatura non è sufficiente; anche la velocità con cui il materiale viene riscaldato è altrettanto critica.

La fornace consente velocità di riscaldamento specifiche e controllate. Questo controllo garantisce che gli atomi di zolfo abbiano il tempo e l'energia necessari per drogare con successo nel reticolo di carbonio e formare legami chimici stabili, piuttosto che attaccarsi debolmente alla superficie.

Riorganizzazione dello Scheletro di Carbonio

Oltre al drogaggio, il processo termico facilita la riorganizzazione della struttura del carbonio stessa.

Come notato in processi di sintesi simili, un trattamento termico preciso rimuove i componenti volatili e riorganizza lo scheletro di carbonio. Ciò si traduce in un materiale con l'integrità strutturale richiesta per applicazioni di batterie ad alte prestazioni.

Comprendere i Rischi di un Controllo Improprio

La Conseguenza delle Perdite di Gas

Anche con la fornace giusta, il mancato mantenimento di una tenuta perfetta può rendere il processo inutile.

Se il flusso di gas inerte viene interrotto o il tubo non è sigillato correttamente, entreranno tracce di ossigeno. Ciò porta all'ossidazione superficiale, che impedisce allo zolfo di entrare nel reticolo di carbonio e riduce la capacità finale del materiale.

Profili di Riscaldamento Incoerenti

Se la velocità di riscaldamento è troppo rapida, lo zolfo potrebbe volatilizzarsi prima di potersi legare al carbonio.

Al contrario, se la temperatura fluttua o non si mantiene costantemente nell'intervallo desiderato, il drogaggio sarà disomogeneo. Ciò si traduce in un materiale con scarsa stabilità e proprietà elettrochimiche incoerenti.

Ottimizzare la Tua Strategia di Sintesi

Per garantire carbonio duro drogato con zolfo di alta qualità, allinea le impostazioni della tua attrezzatura con i tuoi specifici obiettivi sperimentali:

- Se il tuo obiettivo principale è la Resa del Materiale: Dai priorità all'integrità del flusso di argon e delle tenute del gas per minimizzare assolutamente la perdita di materiale dovuta all'ossidazione.

- Se il tuo obiettivo principale è la Stabilità del Drogaggio: Concentrati sulla calibrazione della velocità di rampa di riscaldamento per garantire che gli atomi di zolfo abbiano tempo sufficiente per formare legami chimici all'interno della finestra di 500-900 °C.

Il successo in questo processo si basa non solo sul raggiungimento di alte temperature, ma sull'orchestrazione precisa dell'atmosfera e del calore che solo una fornace tubolare può fornire.

Tabella Riassuntiva:

| Caratteristica Chiave | Ruolo nel Drogaggio con Zolfo | Impatto sulla Qualità del Materiale |

|---|---|---|

| Atmosfera Inerte | Previene l'ossidazione/combustione del carbonio | Alta resa di materiale e purezza chimica |

| Controllo Termico Preciso | Mantiene l'intervallo 500°C - 900°C | Facilita legami stabili zolfo-carbonio |

| Velocità di Riscaldamento Controllata | Gestisce la volatilizzazione dello zolfo | Garantisce un drogaggio uniforme e la stabilità dei legami |

| Tenuta del Gas | Esclude tracce di ossigeno | Previene l'ossidazione superficiale e la perdita di capacità |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La precisione è non negoziabile quando si preparano carboni duri drogati con zolfo ad alte prestazioni. In KINTEK, comprendiamo il delicato equilibrio tra controllo dell'atmosfera e stabilità termica. Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Tubolari, Muffole, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Che tu ti concentri su applicazioni per batterie o sulla ricerca di carbonio strutturale, le nostre fornaci ad alta temperatura forniscono l'affidabilità di cui hai bisogno per risultati coerenti e scalabili.

Contatta KINTEK oggi stesso per trovare la tua soluzione di riscaldamento personalizzata

Guida Visiva

Riferimenti

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come una fornace ad alta temperatura facilita la sintesi del CoNb2O6 tramite sale fuso? Guida al controllo termico di precisione

- Quali sono i componenti chiave di un forno a storta? Sbloccare un controllo preciso del trattamento termico

- Quali conseguenze negative possono verificarsi senza un adeguato controllo dell'atmosfera del forno? Evitare guasti costosi e garantire la sicurezza

- Quali sono le caratteristiche chiave di un forno a atmosfera controllata? Sblocca trasformazioni materiali precise

- In che modo l'atmosfera del forno influisce sulle proprietà finali di un materiale? Padroneggia l'ingegneria dei materiali con atmosfere controllate

- Perché l'atmosfera del forno è importante nel trattamento termico? Controllo Maestro per Risultati Materiali Superiori

- Quali sono le applicazioni comuni dei forni a atmosfera a controllo di programma? Essenziali per la lavorazione di materiali ad alta temperatura

- Quali sono le conseguenze del mancato utilizzo di un'atmosfera protettiva controllata? Evitate costosi guasti nella lavorazione termica