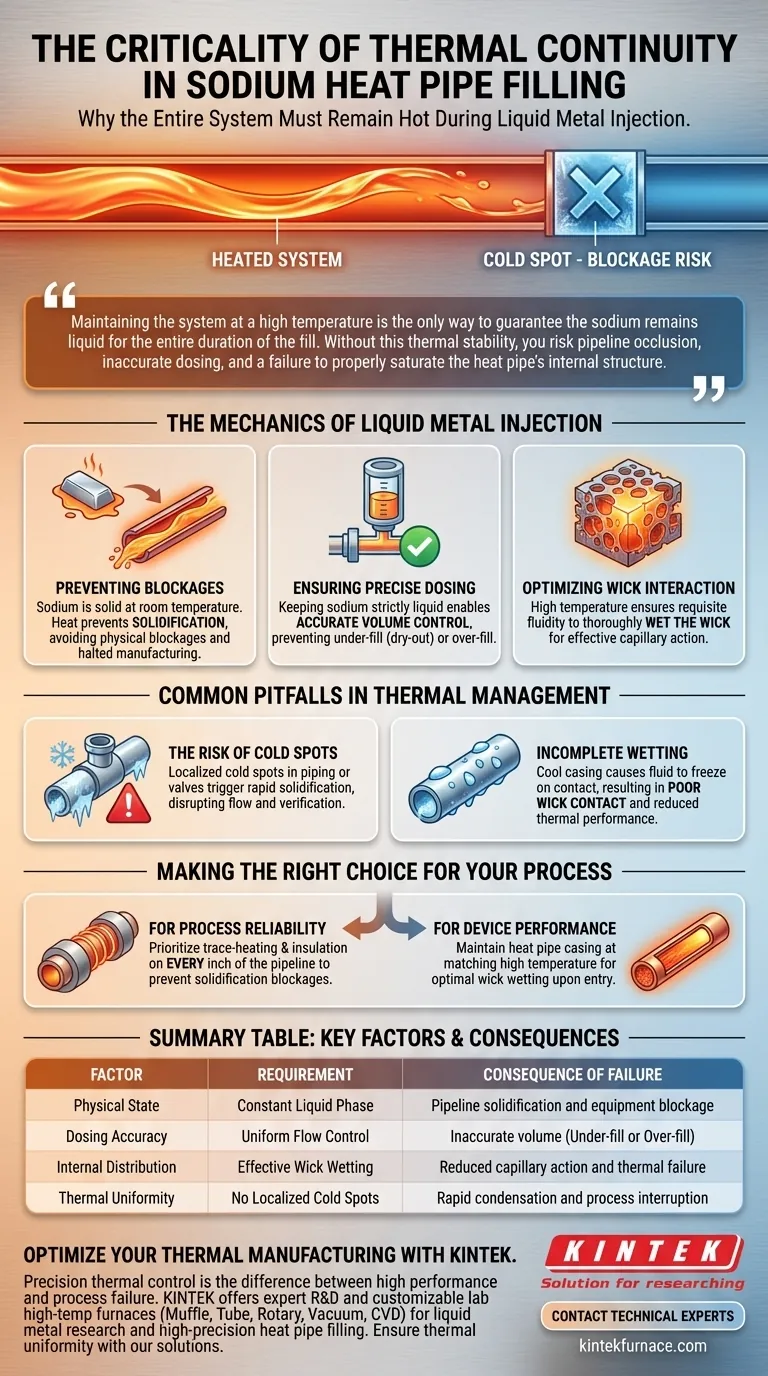

La continuità termica è non negoziabile. Per riempire con successo una heat pipe al sodio, l'intero sistema deve essere mantenuto ad alta temperatura per garantire che il sodio metallico rimanga allo stato liquido durante la fase di iniezione. Ciò impedisce al fluido di lavoro di condensare e solidificarsi all'interno delle tubazioni, il che altrimenti causerebbe blocchi immediati e fallimento del processo.

Mantenere il sistema ad alta temperatura è l'unico modo per garantire che il sodio rimanga liquido per tutta la durata del riempimento. Senza questa stabilità termica, si rischia l'occlusione della tubazione, un dosaggio impreciso e il mancato corretto saturazione della struttura interna della heat pipe.

La meccanica dell'iniezione di metallo liquido

Prevenire i blocchi delle tubazioni

Il sodio è un metallo solido a temperatura ambiente e deve essere fuso per essere spostato. La ragione più immediata per mantenere alte temperature del sistema è prevenire la solidificazione.

Se una qualsiasi parte della tubazione di iniezione scende al di sotto del punto di fusione, il sodio si condenserà e si congelerà. Ciò crea blocchi fisici nelle linee, interrompendo il processo di produzione e potenzialmente danneggiando l'attrezzatura di iniezione.

Garantire un controllo preciso del volume

Le heat pipe ad alte prestazioni richiedono una massa specifica e calcolata di fluido di lavoro. La precisione è impossibile se il fluido si congela durante il transito.

Mantenendo il sodio rigorosamente allo stato liquido, i produttori possono misurare e controllare accuratamente il volume iniettato. Ciò garantisce che la heat pipe non sia né sotto-riempita (causando essiccazione) né sovra-riempita (riducendo l'efficienza termica).

Ottimizzare l'interazione dello stoppino

All'interno della heat pipe, il sodio deve interagire con una struttura di stoppino poroso. Il processo di riempimento non riguarda solo lo spostamento del fluido; riguarda la distribuzione.

Mantenere un'alta temperatura garantisce che il sodio abbia la fluidità necessaria per bagnare completamente lo stoppino. Ciò consente al mezzo di lavoro di penetrare e distribuirsi uniformemente in tutta la struttura, il che è essenziale per l'azione capillare che guida il funzionamento della heat pipe.

Errori comuni nella gestione termica

Il rischio di punti freddi

Una impostazione di "alta temperatura" su un controller non è sufficiente; il calore deve essere uniforme. Un errore comune è consentire punti freddi localizzati all'interno della complessa tubazione o delle valvole.

Anche una piccola sezione di tubo non isolata o sotto-riscaldata può innescare una rapida solidificazione. Questa interruzione arresta il flusso e rende impossibile verificare quanto sodio sia effettivamente entrato nel dispositivo.

Bagnatura incompleta

Se l'involucro della heat pipe stessa è più freddo del sodio liquido in arrivo, il fluido può solidificarsi a contatto con la parete prima che possa depositarsi nello stoppino.

Ciò si traduce in uno scarso contatto tra il fluido di lavoro e la struttura dello stoppino. Senza un'adeguata bagnatura durante la fase di riempimento, la heat pipe soffrirà di prestazioni termiche ridotte o di un completo fallimento operativo.

Fare la scelta giusta per il tuo processo

Per garantire un processo di produzione ad alta resa per le heat pipe al sodio, è necessario dare priorità all'uniformità termica.

- Se il tuo obiettivo principale è l'affidabilità del processo: Assicurati che ogni centimetro della tubazione di iniezione sia riscaldato e isolato per prevenire blocchi causati dalla solidificazione.

- Se il tuo obiettivo principale sono le prestazioni del dispositivo: Mantieni l'involucro della heat pipe a un'alta temperatura corrispondente per garantire che il sodio bagni completamente e penetri nella struttura dello stoppino all'ingresso.

Il controllo termico durante il riempimento è il passo fondamentale che determina se il dispositivo finale funzionerà come un conduttore termico di alta precisione o come un pezzo di metallo di scarto.

Tabella riassuntiva:

| Fattore | Requisito | Conseguenza del fallimento |

|---|---|---|

| Stato fisico | Fase liquida costante | Solidificazione della tubazione e blocco dell'attrezzatura |

| Accuratezza del dosaggio | Controllo del flusso uniforme | Volume impreciso (sotto-riempimento o sovra-riempimento) |

| Distribuzione interna | Bagnatura efficace dello stoppino | Azione capillare ridotta e fallimento termico |

| Uniformità termica | Nessun punto freddo localizzato | Condensazione rapida e interruzione del processo |

Ottimizza la tua produzione termica con KINTEK

Il controllo termico di precisione fa la differenza tra una heat pipe ad alte prestazioni e il fallimento del processo. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio personalizzabili progettati per soddisfare le tue esigenze ingegneristiche uniche. Sia che tu stia conducendo ricerche sui metalli liquidi o riempimenti di heat pipe di alta precisione, le nostre soluzioni garantiscono l'uniformità termica di cui hai bisogno.

Pronto a migliorare le tue prestazioni termiche? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come i forni a reazione verticale simulano la riduzione dell'altoforno? Recuperare efficacemente il ferro dai rifiuti siderurgici

- Quali vantaggi tecnici offre l'attrezzatura per il riscaldamento Joule? Ottenere una sintesi di catalizzatori a singolo atomo ad alta efficienza

- Come funziona la legge di induzione di Faraday nel riscaldamento a induzione? Ottieni una lavorazione termica precisa e senza contatto

- Perché è necessario che ogni tubo sorgente precursore in un VTD multi-sorgente abbia un MFC indipendente? Controllo di precisione

- Qual è il significato della calcinazione a 200 °C per Fe3O4/biochar? Miglioramento della stabilità e del recupero magnetico

- Qual è la necessità tecnica di utilizzare un forno di essiccazione sotto vuoto da laboratorio per i precursori del catalizzatore Cu-Fe-N-C?

- Quale ruolo gioca l'attrezzatura per il riscaldamento a microonde nel VIG senza saldatura? Aumenta l'efficienza con la tecnologia Edge Fusion

- Qual è il ruolo della tecnologia di sigillatura ad alto vuoto? Sintesi di precisione di solfuro di rame ad alte prestazioni