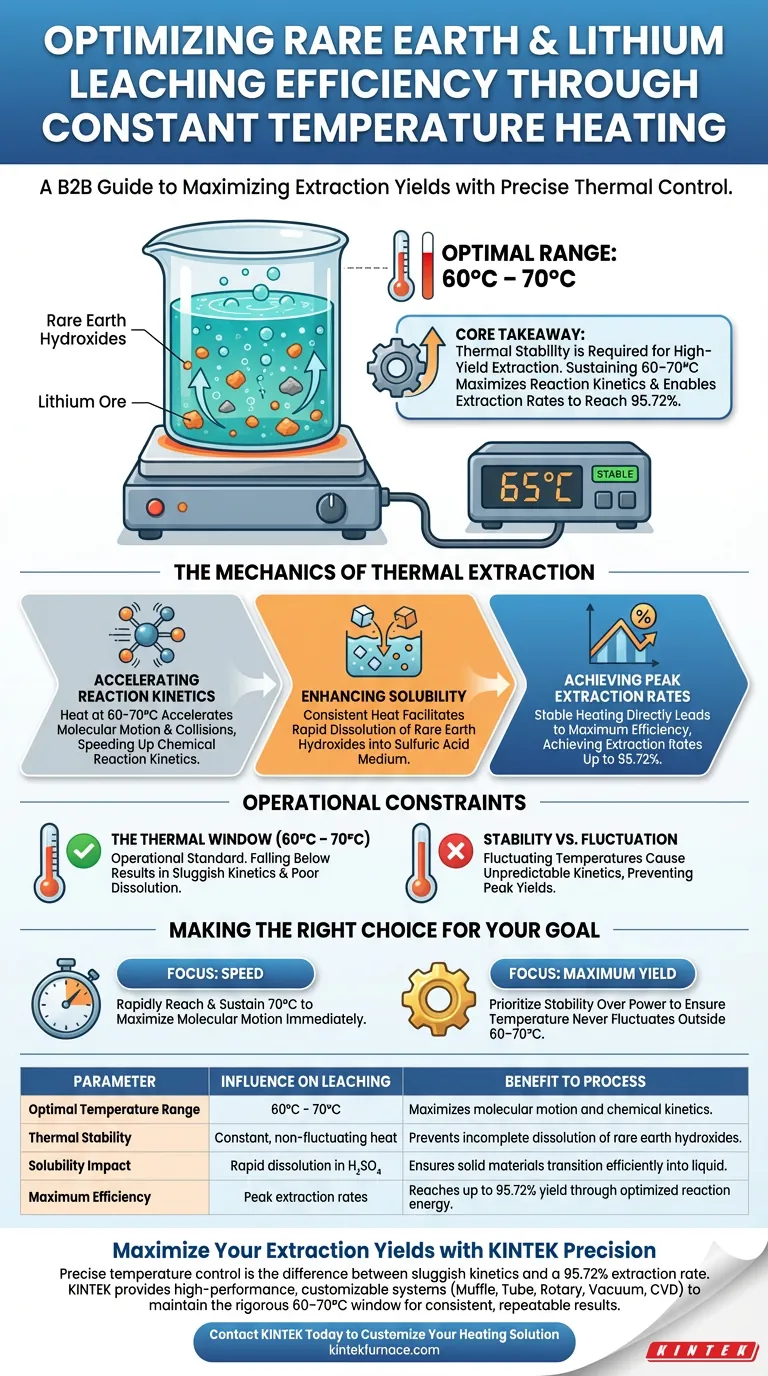

Un dispositivo di riscaldamento a temperatura costante funge da motore primario per la cinetica di reazione negli esperimenti di lisciviazione. Mantenendo un ambiente termico preciso, specificamente tra 60°C e 70°C, il dispositivo accelera il moto molecolare. Ciò facilita la rapida dissoluzione degli idrossidi di terre rare nel mezzo di acido solforico, migliorando direttamente il processo di lisciviazione.

Concetto chiave La stabilità termica non è solo una variabile; è un requisito per un'estrazione ad alta resa. Mantenendo una temperatura costante all'interno della finestra ottimale di 60-70°C, si massimizza la cinetica delle reazioni chimiche, consentendo ai tassi di estrazione delle terre rare di raggiungere il 95,72%.

La meccanica dell'estrazione termica

Accelerare la cinetica di reazione

La funzione principale del dispositivo di riscaldamento è fornire energia al sistema. Mantenere la temperatura tra 60°C e 70°C accelera significativamente il moto molecolare.

Questo aumento del movimento porta a collisioni più frequenti ed efficaci tra il solvente e il materiale solido. Di conseguenza, la cinetica delle reazioni chimiche viene accelerata, riducendo il tempo necessario per il processo di lisciviazione.

Migliorare la solubilità

La stabilità fornita dal dispositivo di riscaldamento è fondamentale per la dissoluzione dei solidi. In particolare, consente agli idrossidi di terre rare di dissolversi più rapidamente nel mezzo di acido solforico.

Senza questo apporto termico costante, la solubilità di questi idrossidi diminuirebbe, portando a un'estrazione incompleta e a un'efficienza complessiva inferiore.

Raggiungere tassi di estrazione ottimali

La misura definitiva dell'influenza del dispositivo è la resa finale. I dati di riferimento indicano che un processo di riscaldamento stabile è direttamente responsabile delle alte prestazioni.

Quando l'ambiente termico viene mantenuto correttamente, i tassi di estrazione delle terre rare possono raggiungere il picco del 95,72%.

Comprendere i vincoli operativi

La necessità della finestra termica

Sebbene il calore sia benefico, l'intervallo specifico di 60°C-70°C è identificato come lo standard operativo per questo processo.

Scendere al di sotto di questo intervallo comporterà probabilmente una cinetica lenta e una scarsa dissoluzione degli idrossidi. Il valore del dispositivo risiede interamente nella sua capacità di mantenere questa finestra specifica senza fluttuazioni.

Stabilità vs. Fluttuazione

Il dispositivo è descritto esplicitamente come un'unità a "temperatura costante".

Se l'attrezzatura non riesce a mantenere la stabilità, consentendo alle temperature di fluttuare, la cinetica della reazione diventa imprevedibile. Questa incoerenza impedirebbe all'esperimento di raggiungere la capacità di estrazione citata del 95,72%.

Fare la scelta giusta per il tuo obiettivo

Per replicare l'elevata efficienza descritta, è necessario adattare le impostazioni dell'attrezzatura ai requisiti chimici del minerale.

- Se il tuo obiettivo principale è la velocità: assicurati che il tuo dispositivo possa raggiungere e mantenere rapidamente l'estremità superiore della finestra (70°C) per massimizzare immediatamente il moto molecolare.

- Se il tuo obiettivo principale è la resa massima: dai priorità alla stabilità del dispositivo rispetto alla potenza bruta per garantire che la temperatura non fluttui mai al di fuori dell'intervallo ottimale di 60-70°C, assicurando il tasso di estrazione del 95,72%.

Il successo nella lisciviazione dipende meno dalla presenza di calore e più dalla precisione e coerenza dell'ambiente termico che crei.

Tabella riassuntiva:

| Parametro | Influenza sulla lisciviazione | Beneficio per il processo |

|---|---|---|

| Intervallo di temperatura ottimale | 60°C - 70°C | Massimizza il moto molecolare e la cinetica chimica. |

| Stabilità termica | Calore costante, senza fluttuazioni | Previene la dissoluzione incompleta degli idrossidi di terre rare. |

| Impatto sulla solubilità | Rapida dissoluzione in H2SO4 | Garantisce che i materiali solidi passino in modo efficiente nel mezzo liquido. |

| Efficienza massima | Tassi di estrazione di picco | Raggiunge fino al 95,72% di resa attraverso un'energia di reazione ottimizzata. |

Massimizza le tue rese di estrazione con la precisione KINTEK

Un controllo preciso della temperatura fa la differenza tra una cinetica lenta e un tasso di estrazione del 95,72%. In KINTEK, comprendiamo che i tuoi esperimenti di lisciviazione di terre rare e litio richiedono una stabilità termica assoluta.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per mantenere la rigorosa finestra di 60-70°C richiesta per la chimica specifica del tuo minerale. Sia che tu stia ottimizzando per la velocità o per la massima resa, i forni ad alta temperatura da laboratorio KINTEK offrono l'affidabilità necessaria per garantire risultati coerenti e ripetibili.

Pronto ad elevare l'efficienza del tuo laboratorio?

Contatta KINTEK Oggi per Personalizzare la Tua Soluzione di Riscaldamento

Guida Visiva

Riferimenti

- Xinglan Li, Jiangfeng Guo. Recovery of rare earths and lithium from rare earth molten salt electrolytic slag by lime transformation, co-leaching and stepwise precipitation. DOI: 10.37190/ppmp/186333

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un metallo d'apporto rivestito di flussante con il 20% di argento? Ottimizzare costi e integrità delle giunzioni

- Qual è il ruolo di un forno essiccatore a temperatura costante da laboratorio? Preservare l'integrità dei nanocatalizzatori magnetici

- Qual è l'intervallo di temperatura di un forno da laboratorio? Trova la tua corrispondenza perfetta

- Qual è lo svantaggio della ceramica dentale? Pesando costo, resistenza ed estetica

- Perché è necessario un forno a temperatura costante per le polveri di lega CoCrFeNiMn? Garantire una deposizione superiore priva di difetti

- Perché è necessario un ambiente pressurizzato per la sintesi dell'HMF? Garantire la stabilità della fase liquida ad alte temperature

- Come un forno da laboratorio ad alta temperatura facilita la sinterizzazione senza pressione (PLS) delle ceramiche di nitruro di silicio?

- Quali ambienti di processo chiave fornisce un sistema di epitassia a fascio molecolare (MBE)? Ottimizzare la crescita di film sottili di CaF2