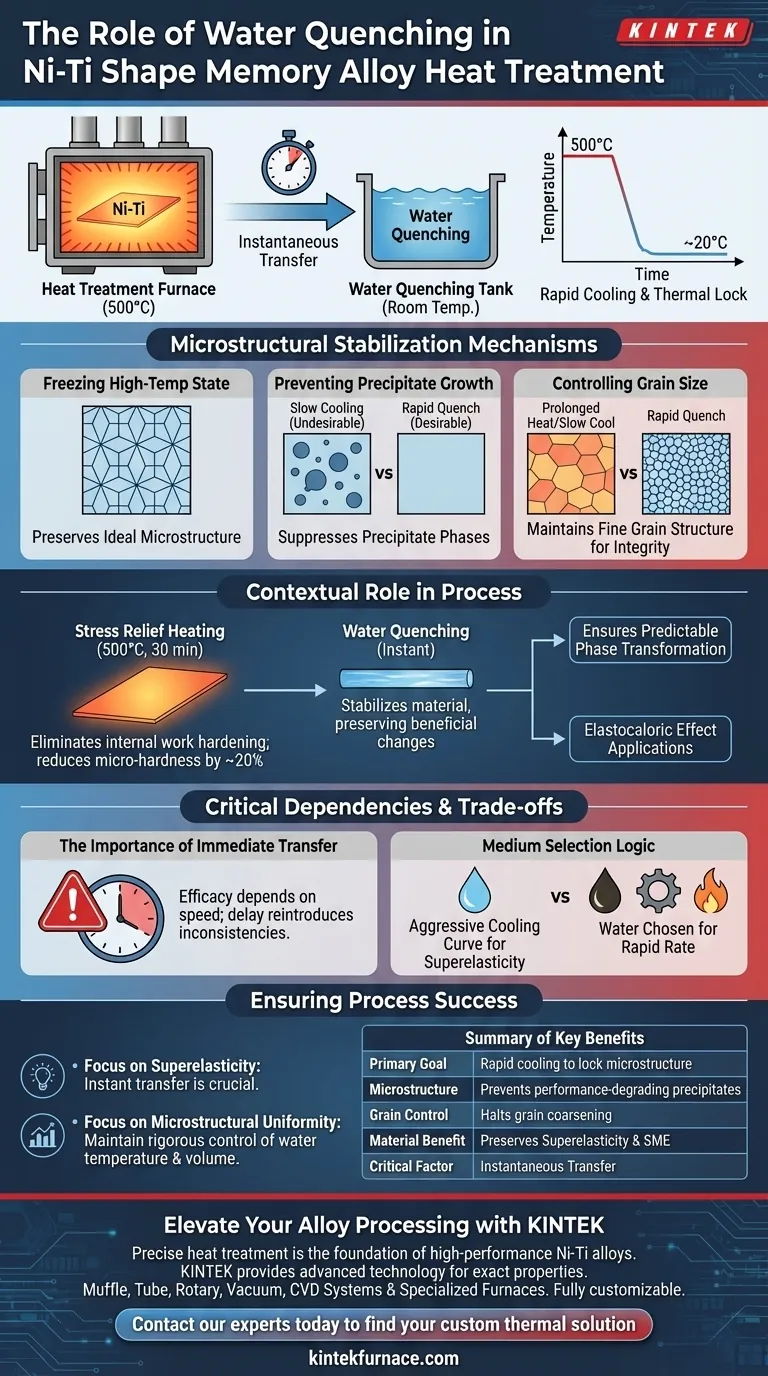

La funzione principale di una vasca di tempra ad acqua in questo contesto è quella di raffreddare rapidamente i fogli di lega a memoria di forma Ni-Ti da una temperatura di trattamento termico di 500 gradi Celsius fino a temperatura ambiente. Questo calo termico immediato viene eseguito istantaneamente dopo la fase di riscaldamento per bloccare specifiche proprietà del materiale.

“Congelando” efficacemente la microstruttura della lega, la tempra ad acqua impedisce al materiale di degradarsi durante la fase di raffreddamento. Ciò garantisce la conservazione delle caratteristiche distintive della lega: superelasticità superiore e effetto memoria di forma.

Il Meccanismo di Stabilizzazione Microstrutturale

Congelamento dello Stato ad Alta Temperatura

Il processo di trattamento termico a 500 gradi Celsius induce un'organizzazione microstrutturale specifica e ideale all'interno della lega Ni-Ti.

La tempra ad acqua viene impiegata per preservare questo stato. Abbassando rapidamente la temperatura, il processo nega al materiale il tempo necessario affinché la microstruttura si alteri o si degradi durante il raffreddamento.

Prevenzione della Crescita dei Precipitati

Se alla lega fosse permesso di raffreddarsi lentamente, le fasi precipitate avrebbero il tempo di formarsi e crescere all'interno della matrice del materiale.

Le fasi precipitate di grandi dimensioni possono interferire con le prestazioni della lega. La rapida tempra sopprime questa crescita, mantenendo la microstruttura pulita e uniforme.

Controllo della Dimensione dei Grani

L'esposizione prolungata a calore elevato o un raffreddamento lento possono portare a un grossolano anomalo dei grani, dove i grani nel metallo diventano eccessivamente grandi.

La vasca di tempra ad acqua arresta immediatamente questo processo. Ciò mantiene una struttura a grani più fini, essenziale per l'integrità meccanica del foglio.

Ruolo Contestuale nel Trattamento Termico

Lavorazioni Post-Distensione

Prima della tempra, i fogli di Ni-Ti subiscono un trattamento termico di 30 minuti per eliminare l'incrudimento interno e le tensioni residue.

Questo riscaldamento iniziale riduce la micro-durezza della lega di circa il 20 percento. Il ruolo della vasca di tempra è quello di stabilizzare il materiale *dopo* che questi cambiamenti benefici si sono verificati, senza invertirli.

Garantire una Trasformazione di Fase Prevedibile

L'uniformità ottenuta con il trattamento termico e la successiva tempra garantisce che il materiale si comporti in modo prevedibile.

Ciò è vitale per le applicazioni che richiedono l'effetto elastocalorico, poiché il comportamento della trasformazione di fase deve essere stabile e coerente attraverso cicli ripetuti.

Dipendenze Critiche e Compromessi

L'Importanza del Trasferimento Immediato

L'efficacia della vasca di tempra ad acqua dipende interamente dalla velocità. Il trasferimento dal forno all'acqua deve essere immediato.

Qualsiasi ritardo consente alla temperatura di scendere lentamente nell'aria, il che può reintrodurre incongruenze microstrutturali prima che inizi il raffreddamento ad acqua.

Logica di Selezione del Mezzo

Sebbene esistano altri mezzi di tempra, come polimeri, oli o gas come azoto ed elio, l'acqua viene scelta specificamente qui per la sua rapida velocità di raffreddamento.

La scelta del mezzo è dettata dalle proprietà finali desiderate. In questa specifica applicazione, l'acqua fornisce la curva di raffreddamento aggressiva necessaria per mantenere la superelasticità nei fogli di Ni-Ti.

Garantire il Successo del Processo

Per massimizzare l'efficacia del tuo processo di trattamento termico, considera quanto segue riguardo alla fase di tempra:

- Se il tuo obiettivo principale è la Superelasticità: Assicurati che il trasferimento alla vasca d'acqua sia istantaneo per prevenire la formazione di precipitati che ostacolano il recupero elastico.

- Se il tuo obiettivo principale è l'Uniformità Microstrutturale: Mantieni un rigoroso controllo sulla temperatura e sul volume dell'acqua per garantire che l'intero foglio si raffreddi a una velocità identica, prevenendo variazioni interne.

La vasca di tempra ad acqua non è semplicemente un dispositivo di raffreddamento; è il blocco finale che assicura l'integrità strutturale e la capacità prestazionale della lega.

Tabella Riassuntiva:

| Caratteristica | Scopo nel Trattamento Termico Ni-Ti |

|---|---|

| Obiettivo Primario | Raffreddamento rapido da 500°C a temperatura ambiente per bloccare la microstruttura |

| Microstruttura | Previene la formazione di precipitati che degradano le prestazioni |

| Controllo dei Grani | Arresta l'ingrossamento dei grani per mantenere l'integrità meccanica |

| Beneficio del Materiale | Preserva la superelasticità e l'effetto memoria di forma (SME) |

| Fattore Critico | Il trasferimento istantaneo dal forno alla vasca d'acqua è essenziale |

Eleva la Tua Lavorazione delle Leghe con KINTEK

Un trattamento termico preciso è il fondamento delle leghe a memoria di forma Ni-Ti ad alte prestazioni. KINTEK fornisce la tecnologia avanzata necessaria per ottenere proprietà esatte del materiale. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni specializzati per laboratori ad alta temperatura, tutti completamente personalizzabili per le tue specifiche esigenze di ricerca o produzione.

Non lasciare che un raffreddamento incoerente comprometta la superelasticità del tuo materiale. Collabora con KINTEK per garantire che ogni ciclo offra la perfezione microstrutturale.

Contatta oggi i nostri esperti per trovare la tua soluzione termica personalizzata.

Guida Visiva

Riferimenti

- Gianmarco Bizzarri, Maria Elisa Tata. Mechanical Response and Elastocaloric Performance of Ni-Ti Shape Memory Alloy Sheets Under Varying Strain Rates. DOI: 10.3390/compounds5020013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è lo scopo di condurre test di trazione ad alta temperatura sulla lega di titanio TC4? Padroneggiare i limiti della formatura a caldo

- Qual è l'effetto della sinterizzazione di pellet di elettrolita BZCYYb a 1000°C? Potenzia oggi le prestazioni della tua PCFC

- Qual è la funzione principale di un forno di essiccazione sottovuoto spinto nel pretrattamento delle polveri B4C/Al? Proteggere la purezza e prevenire i pori

- In che modo un forno sottovuoto contribuisce alle prestazioni delle sospensioni per elettrodi compositi? Migliora la durata e la stabilità della batteria

- Perché i 600 °C sono critici per la carbonizzazione dello ZIF-8? Raggiungere un'area superficiale ottimale e la ritenzione dei gruppi funzionali

- Perché è necessaria una fornace ad alta precisione per l'attivazione dell'aerogel di carbonio? Ottenere uno sviluppo e un controllo ottimale dei pori

- Qual è la capacità di temperatura massima del forno?Esplora gli intervalli di temperatura elevati per il lavoro di precisione in laboratorio

- Qual è lo scopo principale dell'utilizzo di un processo di spurgo con gas argon durante la pirolisi dei rifiuti? Garantire una decomposizione pura