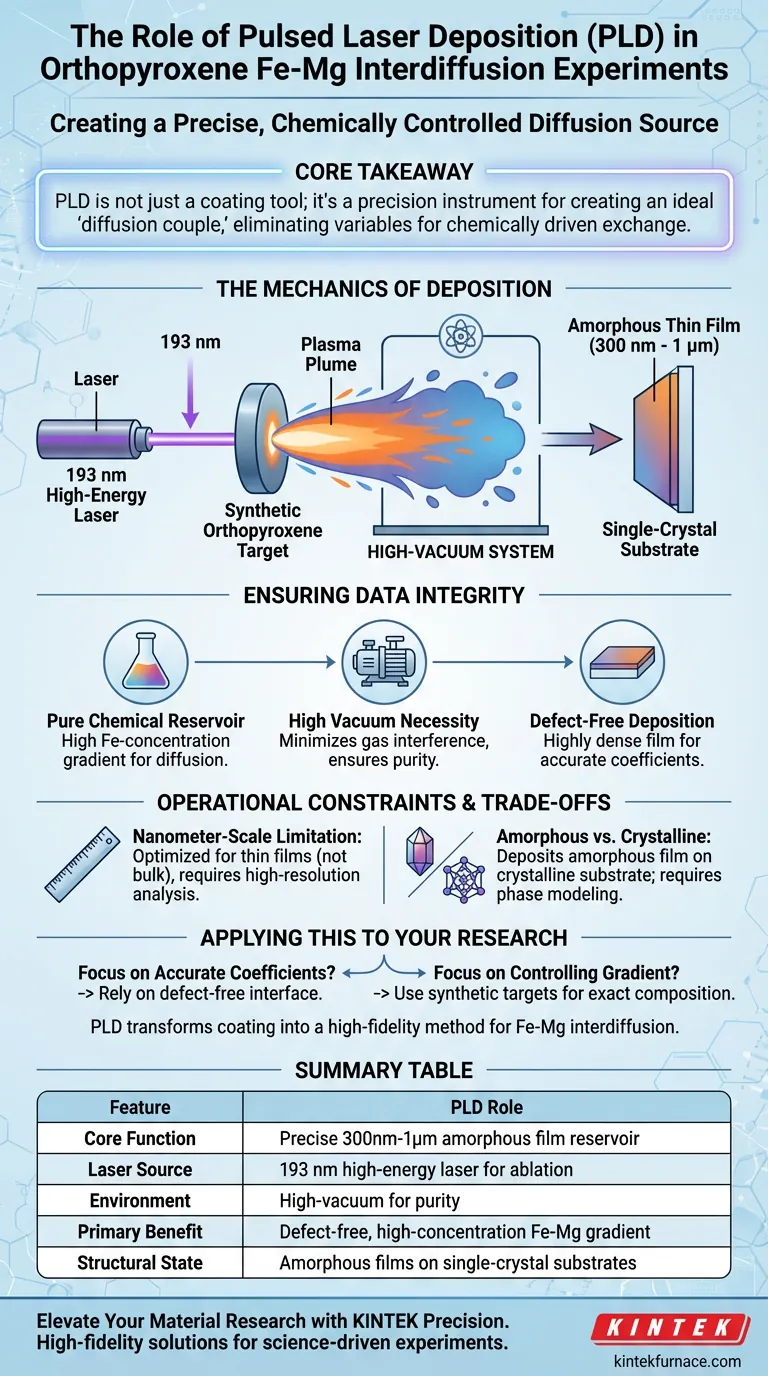

Il ruolo principale di un sistema di deposizione laser pulsata (PLD) in questi esperimenti è quello di fabbricare una "sorgente di diffusione" precisa e chimicamente controllata direttamente sulla superficie del campione. Utilizzando impulsi laser ad alta energia da 193 nm per ablare bersagli sintetici di ortopirosseno, il sistema deposita un film sottile e amorfo (spesso da 300 nm a 1 µm) su substrati monocristallini, creando un serbatoio di ferro ad alta concentrazione essenziale per guidare il processo di diffusione.

Concetto chiave Il sistema PLD non è semplicemente uno strumento di rivestimento; è uno strumento di precisione utilizzato per creare una "coppia di diffusione" ideale. Elimina le variabili sperimentali producendo un film privo di difetti e chimicamente specifico che garantisce che lo scambio Fe-Mg sia guidato esclusivamente dal gradiente chimico previsto, piuttosto che da impurità superficiali o incoerenze strutturali.

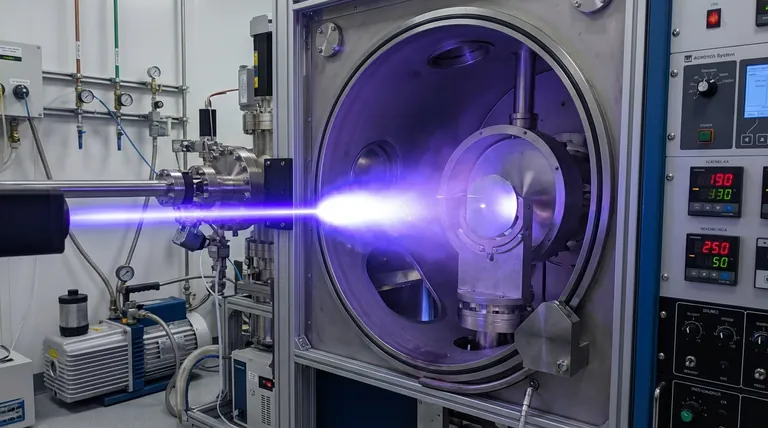

La meccanica della deposizione

Per comprendere il valore del PLD, è necessario prima capire come manipola la materia a livello atomico per creare l'allestimento sperimentale.

Ablazione laser e formazione di plasma

Il processo inizia con un laser a lunghezza d'onda di 193 nm. Questo fascio ad alta energia colpisce un bersaglio sintetico di ortopirosseno.

L'energia è così intensa che abla il materiale bersaglio, convertendolo istantaneamente in un plasma. Questo plasma contiene i costituenti atomici dell'ortopirosseno.

Crescita controllata del film

Questo plasma viaggia attraverso la camera e si condensa su un substrato monocristallino.

Ciò si traduce nella crescita di un film sottile amorfo. Il sistema consente ai ricercatori di mirare a uno spessore specifico del film, tipicamente compreso tra 300 nm e 1 µm.

Garantire l'integrità dei dati

La qualità dei dati di diffusione è direttamente legata alla qualità dell'interfaccia iniziale tra il campione e la sorgente di ferro.

Creazione di un serbatoio chimico puro

Lo scopo principale di questo film depositato è servire da serbatoio di ferro ad alta concentrazione.

Affinché avvenga l'interdiffusione Fe-Mg, deve esserci un forte gradiente chimico. Il film PLD fornisce questo posizionando una composizione nota e ricca di ferro a diretto contatto con il substrato.

La necessità di alto vuoto

Come notato nei dati tecnici supplementari, il processo PLD avviene all'interno di un sistema ad alto vuoto.

Questo ambiente è fondamentale perché minimizza le interferenze delle molecole di gas ambientali. Garantisce che il flusso atomico dal plasma laser atterri direttamente sul substrato senza dispersione.

Deposizione priva di difetti

La combinazione dell'ambiente di vuoto e della meccanica di ablazione si traduce in un film altamente denso e privo di difetti.

Ciò è vitale per gli esperimenti. Se il film fosse poroso o pieno di difetti, i tassi di diffusione misurati sarebbero inaccurati, riflettendo la scarsa qualità del contatto piuttosto che le proprietà intrinseche dell'ortopirosseno.

Vincoli operativi e compromessi

Sebbene il PLD offra una precisione superiore, introduce specifici requisiti operativi che devono essere gestiti.

Limitazione su scala nanometrica

Il PLD è ottimizzato per film sottili su scala nanometrica. Non è progettato per depositare materiali massivi (spessi millimetri).

I ricercatori devono progettare i loro esperimenti per operare nell'intervallo da 300 nm a 1 µm. Ciò richiede strumenti analitici ad alta risoluzione per misurare i successivi profili di diffusione, poiché le distanze di diffusione saranno relativamente brevi rispetto alle coppie massicce.

Struttura amorfa vs. cristallina

Il PLD deposita un film amorfo (non cristallino) su un substrato monocristallino.

Sebbene ciò fornisca un eccellente serbatoio chimico, l'interfaccia è inizialmente strutturalmente distinta. I ricercatori devono tenere conto di questa differenza di fase quando modellano le fasi iniziali dello scambio di diffusione.

Applicare questo alla tua ricerca

Quando progetti il tuo protocollo sperimentale, utilizza le capacità del sistema PLD per allinearti ai tuoi specifici requisiti di dati.

- Se il tuo obiettivo principale è determinare coefficienti di diffusione accurati: Affidati al PLD per creare un'interfaccia priva di difetti, assicurando che lo scambio misurato non sia un artefatto di un cattivo contatto superficiale.

- Se il tuo obiettivo principale è controllare il gradiente chimico: Utilizza la capacità del PLD di ablare bersagli sintetici per impostare la composizione chimica iniziale esatta del tuo serbatoio di ferro.

In definitiva, il sistema PLD trasforma un processo di rivestimento standard in un metodo ad alta fedeltà per inizializzare il potenziale chimico necessario per misurare l'interdiffusione Fe-Mg con esattezza.

Tabella riassuntiva:

| Caratteristica | Ruolo del PLD negli esperimenti di interdiffusione Fe-Mg |

|---|---|

| Funzione principale | Deposita un film sottile amorfo preciso da 300 nm a 1 µm come serbatoio chimico. |

| Sorgente laser | Laser ad alta energia da 193 nm per l'ablazione del bersaglio e la formazione del plasma. |

| Ambiente | Camera ad alto vuoto per garantire la purezza e minimizzare la dispersione atomica. |

| Beneficio principale | Crea un gradiente Fe-Mg privo di difetti e ad alta concentrazione per coefficienti accurati. |

| Stato strutturale | Produce film amorfi su substrati monocristallini per coppie di diffusione ideali. |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Esperimenti di diffusione ad alta fedeltà richiedono purezza e controllo assoluti. KINTEK fornisce soluzioni di laboratorio leader del settore, inclusi sistemi personalizzabili CVD, sottovuoto e forni ad alta temperatura progettati per soddisfare le rigorose esigenze della ricerca avanzata in geochimica e scienza dei materiali.

Supportata da ricerca e sviluppo e produzione esperti, la nostra attrezzatura garantisce che i tuoi esperimenti siano guidati dalla scienza, non da variabili. Sia che tu abbia bisogno di forni speciali ad alta temperatura o di ambienti di deposizione di film sottili su misura, KINTEK è il tuo partner nella precisione.

Contatta oggi stesso gli esperti KINTEK per discutere le tue esigenze di ricerca uniche

Guida Visiva

Riferimenti

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è la funzione di un forno di essiccazione sotto vuoto da laboratorio nella sintesi di alpha-K3[CuIO6]·4H2O? Proteggere l'integrità dei cristalli

- Quale ruolo svolge un reattore chimico a microonde nella sintesi di xerogel di carbonio? Controllo di precisione ed efficienza

- Qual è lo scopo tecnico dell'essiccazione dei precursori NaNbO3:Pr3+ a 60 °C? Ottimizza la sintesi delle tue polveri

- Perché il riscaldamento a induzione elettromagnetica è considerato ecologico? Emissioni zero e alta efficienza

- In che modo l'atmosfera di processo richiesta influisce sulla decisione di utilizzare forni separati o combinati per la sgrassatura e la sinterizzazione? Ottimizza il tuo processo MIM

- Qual è la temperatura di un forno a grafite? Raggiungi temperature estreme fino a 3000°C

- In che modo il gas argon ad alta purezza influisce sulla produzione di polvere di magnesio ultrafine con metodi di evaporazione-condensazione? Padroneggiare il controllo della dimensione delle particelle

- Quale ruolo chimico svolge l'acido fosforico (H3PO4) nell'attivazione della biomassa? Master Carbon Material Transformation