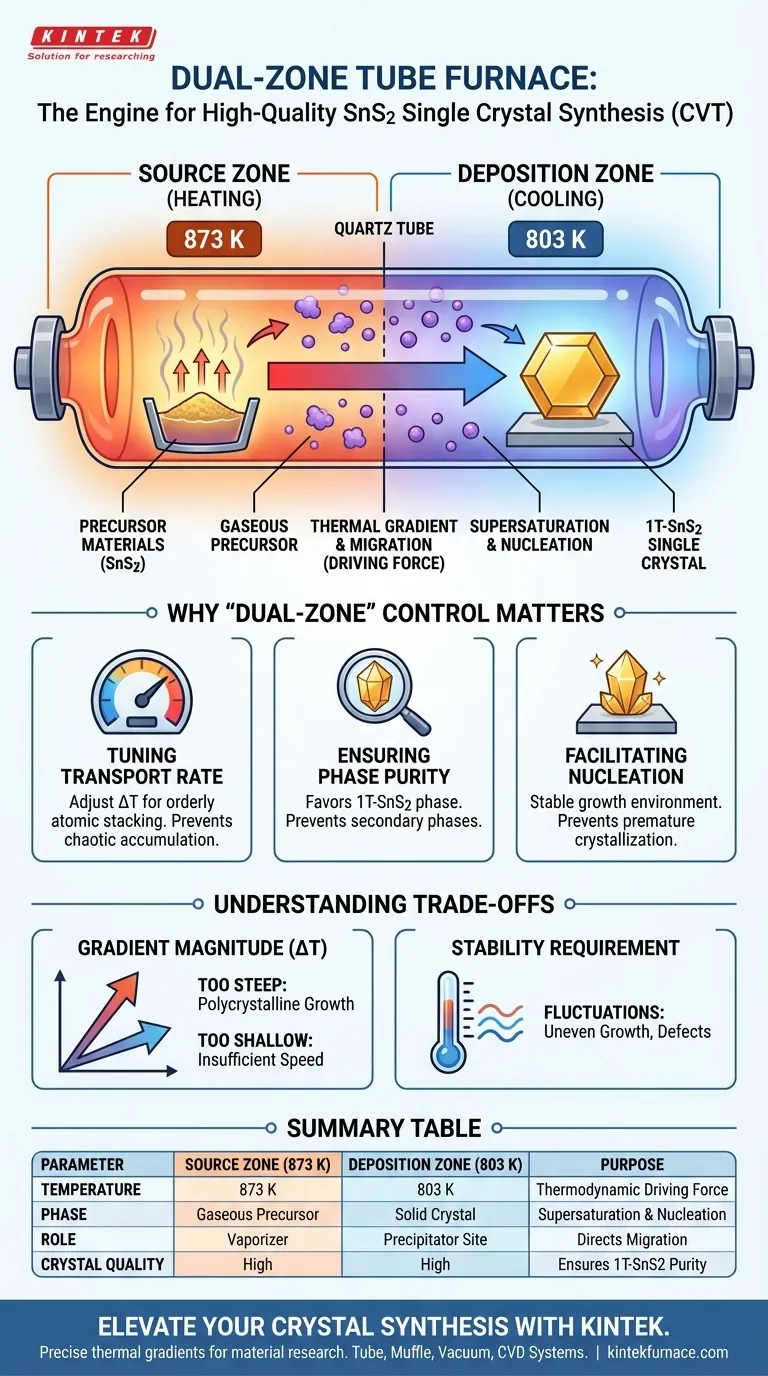

Il ruolo primario di un forno tubolare a doppia zona di temperatura nella sintesi di cristalli singoli di SnS2 è quello di stabilire e mantenere un preciso gradiente termico tra una zona sorgente e una zona di deposizione.

Riscaldando indipendentemente il materiale sorgente a 873 K e l'area di deposizione a 803 K, il forno crea una forza motrice termodinamica. Questa costringe i precursori gassosi a migrare dalla regione ad alta temperatura verso la regione a temperatura inferiore, con conseguente sovrasaturazione necessaria per la nucleazione e la crescita controllata di cristalli singoli di 1T-SnS2 di alta qualità.

Il Meccanismo Centrale Un forno a doppia zona non si limita a riscaldare i materiali; ingegnerizza un'"autostrada di trasporto" utilizzando differenze di temperatura. Questo gradiente controlla la velocità con cui i materiali vaporizzati viaggiano e si depositano, fungendo da variabile critica che determina se si produce un cristallo singolo di alta qualità o una polvere disordinata.

La Meccanica del Trasporto Chimico in Fase Vapore (CVT)

Per comprendere il ruolo del forno, bisogna guardare oltre il semplice riscaldamento ed esaminare come i differenziali di temperatura guidano il movimento fisico e i cambiamenti di fase.

Stabilire il Gradiente Termico

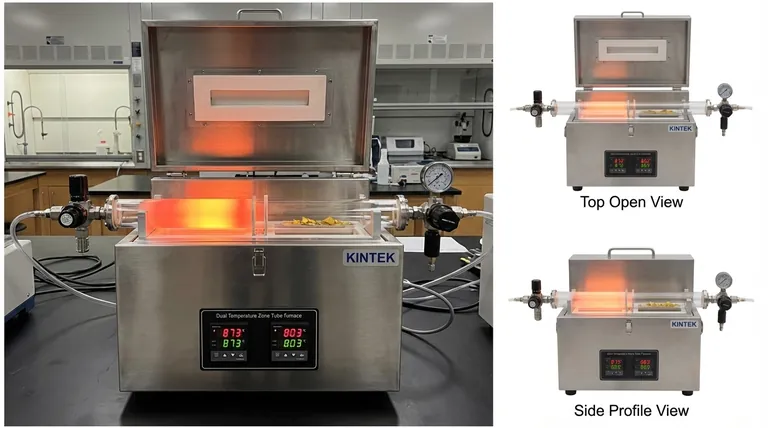

La caratteristica distintiva di questa apparecchiatura è la sua capacità di mantenere contemporaneamente due distinti profili di temperatura all'interno dello stesso tubo.

Per la sintesi di SnS2, il forno mantiene la zona sorgente (dove si trova il materiale grezzo) a circa 873 K.

Contemporaneamente, mantiene la zona di deposizione (dove cresce il cristallo) a una temperatura più fredda di 803 K.

La Forza Motrice per la Migrazione

Questa specifica differenza di temperatura ($\Delta T$) è il motore del processo CVT.

Alla temperatura più alta (873 K), i materiali precursori reagiscono con un agente di trasporto ed entrano in fase gassosa.

Poiché il gas si muove verso l'equilibrio, il vapore diffonde naturalmente verso l'estremità più fredda del tubo. Senza questo gradiente, il vapore rimarrebbe stagnante e non avverrebbe alcun trasporto netto.

Ottenere la Sovrasaturazione

Quando il vapore caldo raggiunge la zona di deposizione più fredda (803 K), non può più contenere la stessa quantità di materiale in fase gassosa.

Questo raffreddamento innesca la sovrasaturazione, costringendo il materiale a precipitare dal vapore.

Questa precipitazione controllata consente agli atomi di disporsi sistematicamente, formando la specifica struttura reticolare dei cristalli singoli di 1T-SnS2.

Perché il Controllo "a Doppia Zona" è Importante per la Qualità

L'aspetto "doppio" del forno fornisce un livello di controllo che un forno a zona singola non può raggiungere, influenzando direttamente la cristallinità e la purezza del prodotto finale.

Regolazione della Velocità di Trasporto

La qualità di un cristallo singolo dipende fortemente dalla velocità di crescita.

Regolando indipendentemente le due zone, è possibile ottimizzare il $\Delta T$.

Un gradiente preciso garantisce che il materiale venga trasportato a una velocità che consenta un impilamento atomico ordinato, prevenendo un accumulo rapido e caotico.

Garantire la Purezza di Fase

SnS2 può esistere in diverse fasi strutturali o politipi.

Il riferimento primario indica che l'ambiente termico specifico (da 873 K a 803 K) favorisce la formazione della fase 1T-SnS2.

Il controllo preciso della temperatura previene fluttuazioni termiche che potrebbero portare alla formazione di fasi secondarie o impurità.

Facilitare la Nucleazione

La crescita dei cristalli inizia con la nucleazione: la formazione del primo piccolo seme cristallino.

La configurazione a doppia zona consente un ambiente stabile in cui la nucleazione avviene solo nella specifica zona di crescita.

Ciò impedisce la cristallizzazione prematura al centro del tubo, garantendo che la resa finale sia concentrata e recuperabile.

Comprendere i Compromessi

Sebbene un forno a doppia zona consenta una sintesi di alta qualità, richiede un'attenta calibrazione. Comprendere i limiti è essenziale per il successo.

Sensibilità alla Magnitudo del Gradiente

Una maggiore differenza di temperatura ($\Delta T$) aumenta la velocità di trasporto, ma questo non è sempre vantaggioso.

Se il gradiente è troppo ripido, il trasporto diventa troppo veloce, portando alla crescita policristallina o a difetti strutturali anziché a un cristallo singolo.

Al contrario, se il gradiente è troppo debole, la velocità di trasporto potrebbe essere insufficiente per far crescere cristalli di dimensioni utilizzabili in un tempo ragionevole.

Il Requisito di Stabilità

Il forno deve possedere un'elevata stabilità termica per mantenere i setpoint (873 K / 803 K) senza fluttuazioni.

Anche lievi oscillazioni di temperatura possono interrompere il punto di sovrasaturazione, causando la crescita irregolare degli strati del cristallo o inducendo difetti nella struttura reticolare.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno tubolare a doppia zona è uno strumento di precisione. Come lo configuri dipende dai tuoi specifici obiettivi sperimentali per la sintesi di SnS2.

- Se il tuo obiettivo principale è la Qualità del Cristallo (Purezza di Fase): Aderisci rigorosamente al gradiente di riferimento (Sorgente: 873 K / Deposizione: 803 K) per garantire che le condizioni termodinamiche favoriscano la struttura reticolare 1T-SnS2.

- Se il tuo obiettivo principale è la Velocità di Crescita: Sperimenta aumentando leggermente la temperatura della sorgente per aumentare la pressione di vapore, ma monitora attentamente l'insorgenza di difetti policristallini.

- Se il tuo obiettivo principale è la Riduzione dei Difetti: Dai priorità alla stabilità termica rispetto alla velocità; assicurati che il tuo forno sia calibrato per mantenere costante la velocità di transizione della temperatura (ad esempio, prevenendo shock durante il riscaldamento/raffreddamento).

In definitiva, il forno a doppia zona di temperatura trasforma la temperatura in una forza fisica, utilizzando un gradiente controllato per guidare gli atomi da un vapore caotico a un ordine cristallino perfetto.

Tabella Riassuntiva:

| Parametro | Zona Sorgente (Riscaldamento) | Zona di Deposizione (Raffreddamento) | Scopo |

|---|---|---|---|

| Temperatura | 873 K | 803 K | Crea forza motrice termodinamica |

| Fase | Precursore Gassoso | Cristallo Solido | Facilita la sovrasaturazione e la nucleazione |

| Ruolo | Vaporizza il materiale grezzo | Sito di precipitazione | Dirige la migrazione degli atomi gassosi |

| Qualità del Cristallo | Alta | Alta | Garantisce la purezza della fase 1T-SnS2 |

Eleva la Tua Sintesi di Cristalli con KINTEK

I precisi gradienti termici fanno la differenza tra una polvere disordinata e un cristallo singolo di alta qualità. KINTEK fornisce sistemi leader del settore Tubolari, Muffole, Sottovuoto e CVD, tutti ingegnerizzati per la rigorosa stabilità richiesta nel trasporto chimico in fase vapore (CVT) e nella ricerca sui materiali.

Perché scegliere KINTEK?

- Ricerca e Sviluppo Esperti: I nostri forni sono progettati per una precisa uniformità e stabilità della temperatura.

- Completamente Personalizzabili: Personalizza le lunghezze delle zone e i profili termici per le tue specifiche esigenze di SnS2 o materiali 2D.

- Affidabilità Comprovata: Fiducia da laboratori globali per la produzione ad alta temperatura.

Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione di forno perfetta per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- S. De Stefano, Antonio Di Bartolomeo. Neuromorphic Photoresponse in Ultrathin SnS<sub>2</sub>-Based Field Effect Transistor. DOI: 10.1021/acsami.5c11651

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da 1400℃ per laboratorio

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione