La procedura consigliata per l'utilizzo di un forno a tubo a vuoto con un'atmosfera specifica consiste nel prima evacuare il tubo del forno utilizzando una pompa per il vuoto. Una volta raggiunto un vuoto sufficiente, si introduce lentamente l'atmosfera desiderata. Per le applicazioni che richiedono elevata purezza, questo processo di evacuazione e riempimento con il gas target deve essere ripetuto più volte per rimuovere sistematicamente i contaminanti atmosferici residui.

Il principio fondamentale non è semplicemente sostituire l'aria, ma purificare attivamente l'ambiente interno. Un ciclo ripetuto di "pompa e spurgo" è il metodo più efficace per ridurre al minimo i contaminanti come ossigeno e umidità, garantendo l'integrità e la ripetibilità del tuo esperimento.

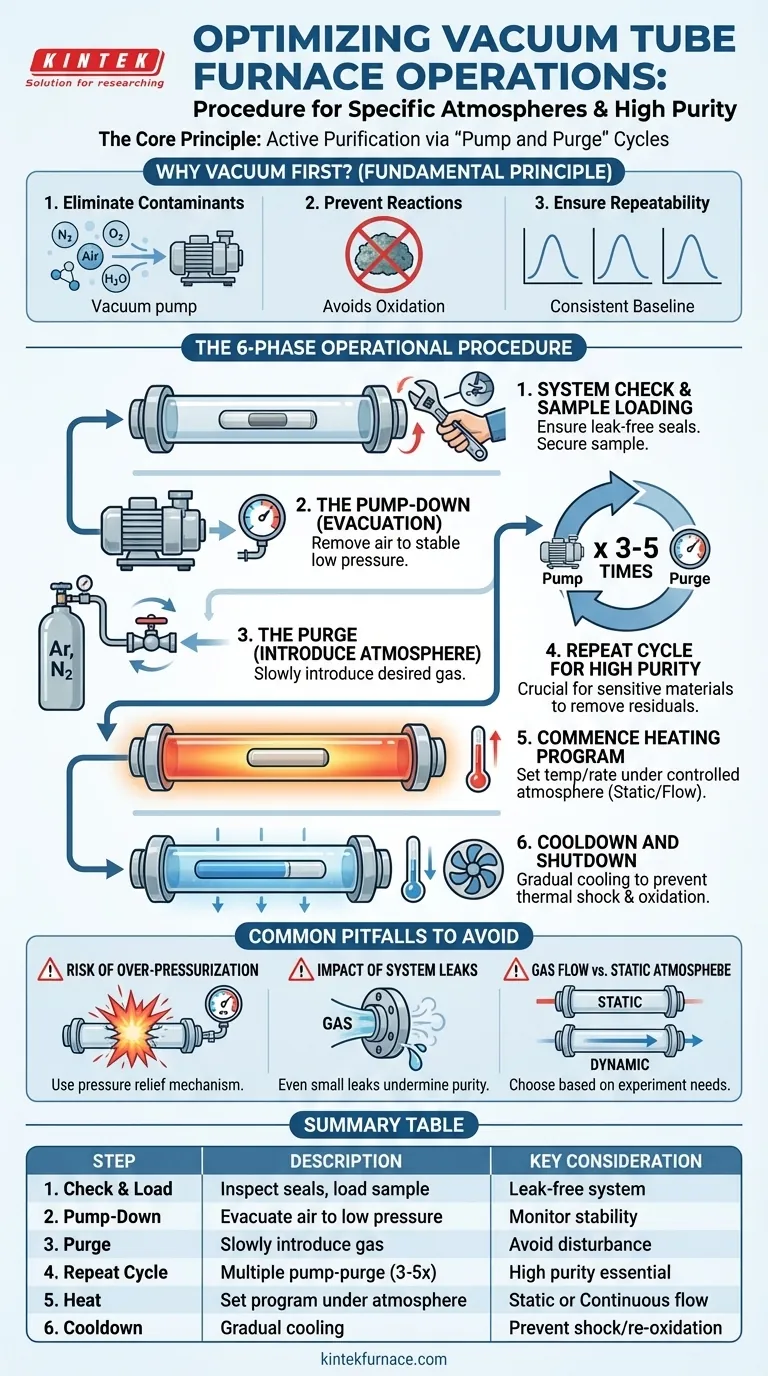

Il Principio Fondamentale: Perché il Vuoto Prima di Tutto?

Far funzionare un forno a tubo sotto un'atmosfera controllata richiede la rimozione dell'aria ambiente che riempie il tubo all'inizio. Semplicemente far fluire il gas target nel tubo è inefficiente e spesso insufficiente per ottenere un ambiente puro.

Eliminare i Contaminanti Atmosferici

L'aria ambiente è composta principalmente da azoto (~78%) e ossigeno (~21%), con tracce di argon, anidride carbonica e vapore acqueo. L'ossigeno e il vapore acqueo sono altamente reattivi ad alte temperature e sono spesso i principali contaminanti che è necessario rimuovere.

Prevenire Reazioni Chimiche Indesiderate

Per molte applicazioni di scienza dei materiali e chimica, la presenza di ossigeno può portare a un'ossidazione indesiderata, alterando fondamentalmente il campione e invalidando i risultati. L'evacuazione della camera rimuove prima la stragrande maggioranza di queste molecole reattive.

Garantire la Ripetibilità Sperimentale

Iniziando con un vuoto e introducendo quindi un gas noto, si crea una base coerente e ripetibile per ogni esperimento. Questa disciplina procedurale è fondamentale per confrontare i risultati tra diverse esecuzioni e garantire che le tue scoperte siano affidabili.

La Procedura Operativa Passo Passo

Seguire una sequenza rigorosa di operazioni è fondamentale per la sicurezza e il successo. Questa procedura può essere suddivisa in sei fasi distinte.

Fase 1: Controllo del Sistema e Caricamento del Campione

Prima di iniziare, assicurati che tutte le guarnizioni e le connessioni sulle flange del tubo del forno siano pulite e montate correttamente. Posiziona il campione all'interno del tubo, tipicamente al centro della zona di riscaldamento, e poi sigilla saldamente il tubo. Un sistema a tenuta stagna è irrinunciabile.

Fase 2: La Pompata (Evacuazione)

Collega la pompa per il vuoto alla porta di uscita del gas del tubo del forno. Chiudi l'ingresso del gas e apri la valvola della pompa. Lascia che la pompa evacui l'aria dal tubo. Monitora la pressione utilizzando un manometro del vuoto fino a quando non raggiunge un livello basso e stabile.

Fase 3: Lo Spurgo (Introduzione dell'Atmosfera)

Una volta raggiunto il vuoto target, chiudi la valvola della pompa per il vuoto. Ora, apri lentamente la valvola di ingresso del gas per introdurre l'atmosfera desiderata (ad esempio, Argon, Azoto). Non aprire la valvola rapidamente, poiché ciò potrebbe disturbare il campione e creare turbolenza.

Fase 4: Ripetizione del Ciclo per Elevata Purezza

Per applicazioni standard, un singolo ciclo di pompa e spurgo può essere sufficiente. Tuttavia, per materiali sensibili, è buona norma ripetere le Fasi 2 e 3. Dopo il primo spurgo, chiudi l'ingresso del gas, riapri la valvola del vuoto per pompare fuori la miscela di gas, e poi spurgare di nuovo. Ripetere questo ciclo 3-5 volte aumenta significativamente la purezza dell'atmosfera finale.

Fase 5: Avvio del Programma di Riscaldamento

Con l'atmosfera finale e pura all'interno del tubo, puoi ora iniziare il processo di riscaldamento. Imposta la temperatura target e le velocità di riscaldamento sul controllore del forno. Durante il ciclo di riscaldamento, puoi mantenere un'atmosfera statica e sigillata o stabilire un flusso continuo e lento di gas attraverso il tubo per trasportare via eventuali prodotti di degasaggio.

Fase 6: Raffreddamento e Spegnimento

Una volta completato l'esperimento, gli elementi riscaldanti del forno vengono spenti. È fondamentale consentire al forno di raffreddarsi gradualmente, spesso sotto la stessa atmosfera controllata, per prevenire shock termico al campione o al tubo del forno e per evitare di reintrodurre ossigeno mentre il campione è ancora caldo.

Comprensione delle Trappole Comuni

Una procedura corretta consiste tanto nell'evitare errori quanto nel seguire i passaggi. La consapevolezza di questi problemi è fondamentale per un funzionamento sicuro ed efficace.

Rischio di Sovrapressione

Non riscaldare mai un tubo completamente sigillato senza un meccanismo di sfiato della pressione. Poiché il gas all'interno si riscalda, la sua pressione aumenterà in modo significativo (in conformità con la legge dei gas ideali). Utilizza sempre un gorgogliatore a olio o una valvola di sicurezza sulla uscita per prevenire un pericoloso accumulo di pressione che potrebbe frantumare il tubo del forno.

L'Impatto delle Perdite di Sistema

Anche una piccola perdita in una guarnizione della flangia introdurrà continuamente contaminanti atmosferici nel tuo tubo. Ciò mina completamente lo scopo del ciclo di pompa e spurgo. Se non riesci a raggiungere un buon vuoto, controlla tutte le guarnizioni prima di procedere.

Flusso di Gas vs. Atmosfera Statica

Decidi se il tuo esperimento richiede un'atmosfera statica (sigillata) o dinamica (flusso continuo). Un flusso continuo è migliore per rimuovere i sottoprodotti di una reazione, ma potrebbe essere necessaria un'atmosfera statica per processi sensibili alle correnti di gas.

Applicazione al Tuo Esperimento

La tua procedura specifica dovrebbe essere adattata alla sensibilità dei tuoi materiali e ai tuoi obiettivi sperimentali.

- Se il tuo obiettivo principale è un processo di ricottura standard: Un singolo e accurato ciclo di pompaggio seguito dall'introduzione dell'atmosfera è spesso sufficiente.

- Se stai lavorando con materiali altamente sensibili all'ossigeno: Esegui un minimo di 3-5 cicli di pompa e spurgo per raggiungere l'ambiente ad alta purezza necessario.

- Se il tuo processo genera sottoprodotti gassosi: Utilizza un flusso continuo e a bassa velocità della tua atmosfera scelta durante il riscaldamento per spazzare via i contaminanti dalla zona di reazione.

Padroneggiare questa procedura trasforma il forno da un semplice riscaldatore a uno strumento di precisione per il controllo dell'ambiente chimico di un materiale.

Tabella Riassuntiva:

| Passaggio | Descrizione | Considerazione Chiave |

|---|---|---|

| 1. Controllo Sistema e Caricamento Campione | Ispezionare le guarnizioni, caricare il campione e sigillare il tubo | Garantire un sistema a tenuta stagna per sicurezza e purezza |

| 2. Pompata (Evacuazione) | Utilizzare la pompa per il vuoto per rimuovere l'aria dal tubo | Monitorare la pressione fino al raggiungimento di un livello basso e stabile |

| 3. Spurgo (Introduzione Atmosfera) | Introdurre lentamente il gas desiderato (es. Argon) | Evitare l'apertura rapida della valvola per prevenire disturbi al campione |

| 4. Ripetizione Ciclo per Elevata Purezza | Eseguire cicli multipli di pompa e spurgo (3-5 volte) | Essenziale per materiali sensibili all'ossigeno per rimuovere i contaminanti |

| 5. Avvio Programma Riscaldamento | Impostare temperatura e velocità di riscaldamento sotto atmosfera controllata | Scegliere atmosfera statica o a flusso continuo in base alle esigenze sperimentali |

| 6. Raffreddamento e Spegnimento | Raffreddare gradualmente il forno sotto atmosfera | Prevenire shock termico e reintroduzione di ossigeno |

Pronto a elevare i tuoi esperimenti di laboratorio con un controllo preciso dell'atmosfera? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i Forni a Tubo a Vuoto, progettati per diversi laboratori. Con la nostra approfondita R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze uniche, garantendo purezza, ripetibilità e sicurezza nei vostri processi. Contattateci oggi per discutere come la nostra esperienza può ottimizzare i risultati dei vostri esperimenti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%