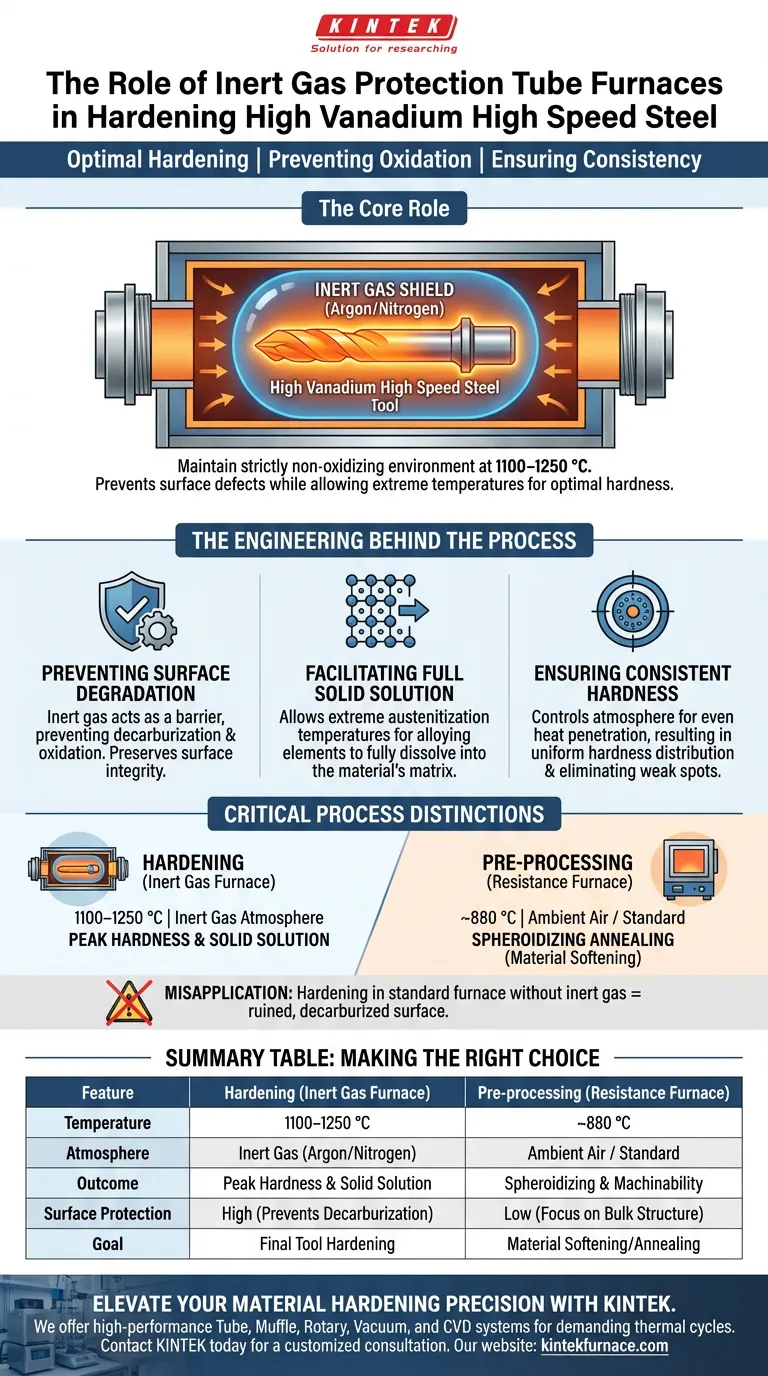

Il ruolo principale di un forno a tubo con protezione a gas inerte è quello di mantenere un ambiente rigorosamente non ossidante durante la fase di tempra ad alta temperatura dell'acciaio rapido ad alto contenuto di vanadio. Introducendo gas inattivi durante il processo di austenitizzazione (tipicamente tra 1100–1250 °C), il forno crea uno scudo che previene i difetti superficiali, consentendo al materiale di raggiungere le temperature estreme necessarie per una durezza ottimale.

L'acciaio rapido ad alto contenuto di vanadio richiede un calore intenso per sbloccare il suo potenziale di indurimento, il che lo rende altamente vulnerabile alle reazioni atmosferiche. Il forno a gas inerte protegge il materiale dall'ossigeno, garantendo che l'acciaio raggiunga la sua massima durezza senza subire degradazioni superficiali.

L'ingegneria alla base del processo

Prevenzione del degrado superficiale

La funzione più immediata dell'ambiente a gas inerte è la prevenzione della decarburazione superficiale e dell'ossidazione.

Alle temperature di tempra richieste di 1100–1250 °C, l'acciaio non protetto reagisce aggressivamente con l'ossigeno. Questa reazione rimuove il carbonio dalla superficie (decarburazione), lasciando uno strato esterno morbido che rovina l'efficacia dell'utensile. Il gas inerte agisce come una barriera, neutralizzando questa minaccia e preservando l'integrità superficiale.

Facilitazione della piena soluzione solida

Per ottenere la caratteristica durezza dell'acciaio rapido ad alto contenuto di vanadio, gli elementi leganti devono essere completamente disciolti nella matrice del materiale.

Questo processo, noto come soluzione solida, richiede le alte temperature di austenitizzazione sopra menzionate. Il forno a gas inerte consente agli operatori di mantenere l'acciaio a queste temperature estreme per la durata necessaria senza timore di danneggiare la chimica superficiale del materiale.

Garantire una durezza costante

L'obiettivo finale dell'utilizzo di questa specifica attrezzatura è l'uniformità.

Controllando l'atmosfera, il forno garantisce che il trattamento termico penetri uniformemente e influenzi chimicamente l'acciaio come previsto. Ciò si traduce in una distribuzione costante della durezza dopo la tempra, eliminando punti deboli che potrebbero portare al cedimento dell'utensile.

Distinzioni critiche del processo

È fondamentale distinguere tra i forni utilizzati per la tempra e quelli utilizzati per la preparazione (ricottura).

Ambienti di tempra vs. ricottura

Mentre il forno a gas inerte è essenziale per la fase di tempra ad alta temperatura, altre attrezzature come i forni a resistenza periodici servono a uno scopo diverso.

I forni a resistenza sono tipicamente utilizzati a temperature più basse (circa 880 °C) per la ricottura sferoidizzante. Questo processo ammorbidisce il materiale per migliorarne la lavorabilità e prepara la microstruttura per l'eventuale tempra nel forno a gas inerte.

La conseguenza di un'applicazione errata

Tentare di temprare l'acciaio rapido ad alto contenuto di vanadio in un normale forno a resistenza senza protezione a gas inerte è un errore comune.

Sebbene un forno standard possa raggiungere la temperatura, non può controllare l'atmosfera. Ciò si tradurrebbe in un utensile tecnicamente "tempra" internamente ma con una superficie rovinata e decarburata che richiede una rettifica eccessiva per essere corretta.

Fare la scelta giusta per il tuo obiettivo

Per ottenere risultati ad alte prestazioni con l'acciaio rapido ad alto contenuto di vanadio, è necessario allineare l'attrezzatura con la fase specifica del trattamento termico.

- Se il tuo obiettivo principale è la tempra (austenitizzazione): devi utilizzare un forno a tubo con protezione a gas inerte per raggiungere 1100–1250 °C senza causare decarburazione o ossidazione.

- Se il tuo obiettivo principale è la pre-elaborazione (ricottura): un forno a resistenza periodico è sufficiente per mantenere il materiale a 880 °C per sferoidizzare i carburi e migliorare la lavorabilità.

Il successo sta nell'utilizzare l'atmosfera inerte per separare i benefici del calore elevato dai danni dell'ossidazione.

Tabella riassuntiva:

| Caratteristica | Tempra (Forno a gas inerte) | Pre-elaborazione (Forno a resistenza) |

|---|---|---|

| Intervallo di temperatura | 1100–1250 °C | ~880 °C |

| Atmosfera principale | Gas inerte (Argon/Azoto) | Aria ambiente / Standard |

| Risultato chiave | Massima durezza e soluzione solida | Sferoidizzazione e lavorabilità |

| Protezione superficiale | Alta (previene la decarburazione) | Bassa (focus sulla struttura di massa) |

| Obiettivo principale | Tempra finale dell'utensile | Ammorbidimento/ricottura del materiale |

Eleva la precisione della tua tempra dei materiali con KINTEK

Non compromettere l'integrità superficiale del tuo acciaio rapido ad alto contenuto di vanadio. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi a tubo, a muffola, rotativi, sottovuoto e CVD ad alte prestazioni progettati per gestire i cicli termici più esigenti. Sia che tu abbia bisogno di attrezzature di laboratorio standard o di un forno ad alta temperatura personalizzato, le nostre soluzioni garantiscono risultati coerenti e privi di ossidazione per le tue esigenze di ricerca e produzione uniche.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta KINTEK oggi stesso per una consulenza personalizzata e lascia che i nostri esperti ti aiutino a scegliere il forno perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Yujie Wang, Haochun Xia. Investigation on microstructure, mechanical properties, and tribological behaviors of spray-formed high-vanadium high-speed steel after heat treatment. DOI: 10.1007/s44251-024-00061-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria