Per garantire un'attivazione di alta qualità, è necessario un forno tubolare specializzato con ingresso per il vapore perché fornisce due condizioni non negoziabili: una zona a temperatura costante precisa e un meccanismo stabile e integrato per la erogazione del vapore. Senza questa attrezzatura specializzata, non è possibile ottenere la gassificazione controllata necessaria per trasformare il biochar in un materiale altamente poroso e ad alta superficie specifica.

La Realtà Fondamentale

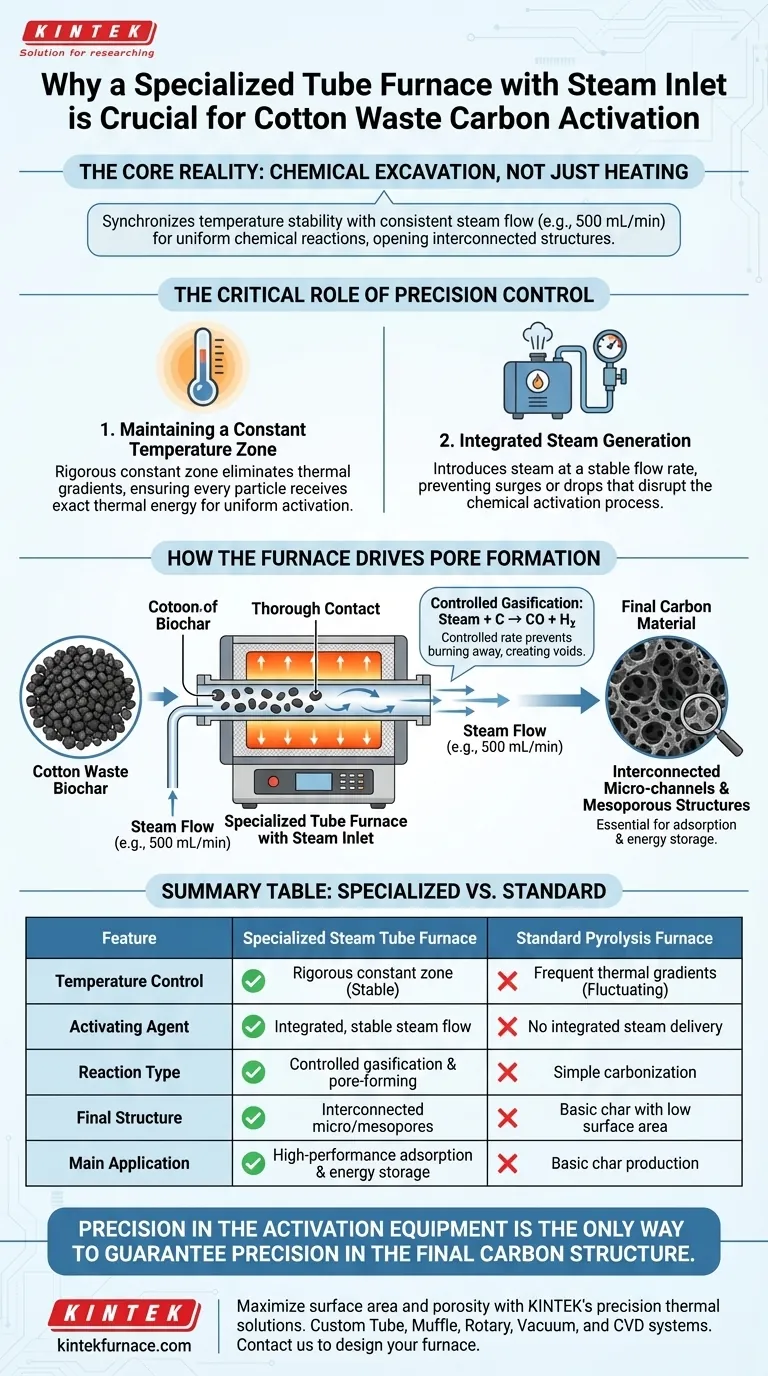

Convertire i rifiuti di cotone in carbonio ad alte prestazioni non riguarda solo il riscaldamento; riguarda lo scavo chimico. Il forno specializzato è essenziale perché sincronizza la stabilità della temperatura con un flusso di vapore costante (ad esempio, 500 mL/min), garantendo le reazioni chimiche uniformi necessarie per aprire microcanali interconnessi e strutture mesoporose.

Il Ruolo Critico del Controllo di Precisione

Mantenere una Zona a Temperatura Costante

Le normali apparecchiature di riscaldamento spesso soffrono di gradienti termici, dove la temperatura fluttua attraverso la camera.

Un forno tubolare specializzato è progettato per creare una rigorosa zona a temperatura costante. Ciò garantisce che ogni particella del biochar derivato dal cotone sia esposta alla stessa identica energia termica, prevenendo un'attivazione non uniforme.

Generazione Integrata di Vapore

La caratteristica distintiva di questa attrezzatura è il dispositivo integrato per la generazione di vapore.

Non si limita a immettere umidità nella camera; introduce vapore a una velocità di flusso stabile, come i 500 mL/min indicati. Questa precisione impedisce picchi o cali di pressione del vapore che interromperebbero il processo di attivazione chimica.

Come il Forno Favorisce la Formazione dei Pori

Garantire un Contatto Approfondito

Il design del forno tubolare forza il vapore introdotto a fluire direttamente attraverso la zona di reazione.

Ciò garantisce un contatto approfondito tra l'agente attivante (vapore) e la superficie del biochar. Il contatto uniforme è fondamentale per massimizzare la superficie specifica del materiale finale.

Innescare la Gassificazione Controllata

Una volta che il vapore entra in contatto con il biochar alla temperatura corretta, innesca la gassificazione controllata con anidride carbonica.

Questa reazione chimica "divora" essenzialmente lo scheletro di carbonio. Controllando la velocità di questa reazione tramite l'ingresso del vapore, il forno impedisce al materiale di bruciare completamente, rimuovendo al contempo abbastanza carbonio da creare vuoti.

Creare Strutture Interconnesse

L'obiettivo finale dell'utilizzo di questo specifico apparato è ingegnerizzare l'architettura interna del carbonio.

L'ambiente controllato facilita le reazioni di formazione dei pori che scolpiscono caratteristiche specifiche. Queste si traducono in microcanali interconnessi e strutture mesoporose, essenziali per le prestazioni del materiale nelle applicazioni di adsorbimento o di accumulo di energia.

Comprendere i Compromessi

Complessità vs. Coerenza

Mentre un forno tubolare specializzato garantisce la qualità, introduce complessità operative.

Gli operatori devono calibrare con precisione la velocità di flusso del vapore (ad esempio, mantenendo esattamente 500 mL/min) e le zone termiche. Se il flusso di vapore è troppo aggressivo, può distruggere la struttura dei pori; se è troppo debole, l'attivazione fallirà.

Affidabilità dell'Attrezzatura

La dipendenza da sistemi integrati significa che se il generatore di vapore si guasta, il forno diventa un semplice riscaldatore.

L'interdipendenza dell'elemento riscaldante e dell'ingresso del vapore significa che la manutenzione è più elevata rispetto ai forni di pirolisi standard. Tuttavia, questo è il "costo" necessario per ottenere una porosità avanzata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questa attrezzatura è strettamente necessaria per il tuo progetto specifico, considera i tuoi obiettivi finali:

- Se il tuo obiettivo principale è l'adsorbimento ad alte prestazioni: devi utilizzare il forno tubolare specializzato per garantire la formazione di microcanali interconnessi e mesopori.

- Se il tuo obiettivo principale è la produzione di carbone di base: potresti essere in grado di evitare il sistema di ingresso del vapore, ma sacrificherai la superficie specifica e la struttura dei pori richieste per applicazioni avanzate.

La precisione nelle apparecchiature di attivazione è l'unico modo per garantire la precisione nella struttura finale del carbonio.

Tabella Riassuntiva:

| Caratteristica | Forno Tubolare Specializzato a Vapore | Forno di Pirolisi Standard |

|---|---|---|

| Controllo della Temperatura | Zona a temperatura costante rigorosa | Gradienti termici frequenti |

| Agente Attivante | Flusso di vapore integrato e stabile (es. 500 mL/min) | Nessuna erogazione di vapore integrata |

| Tipo di Reazione | Gassificazione controllata e formazione di pori | Carbonizzazione semplice |

| Struttura Finale | Microcanali interconnessi e mesopori | Carbone di base a bassa superficie specifica |

| Applicazione Principale | Adsorbimento ad alte prestazioni e accumulo di energia | Produzione di carbone di base |

Massimizza la superficie specifica e la porosità dei tuoi materiali carboniosi con le soluzioni termiche di precisione di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi specializzati per forni tubolari, muffole, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di attivazione a vapore. Sia che tu stia ampliando la ricerca sul biochar o ottimizzando materiali di adsorbimento industriali, KINTEK fornisce le zone termiche costanti e i sistemi di erogazione del vapore integrati necessari per risultati ad alte prestazioni. Contattaci oggi stesso per progettare il tuo forno ad alta temperatura personalizzato e ottenere un'architettura di materiale superiore.

Guida Visiva

Riferimenti

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché è necessaria una fornace tubolare ad alta temperatura per film sottili di MoS2 e WS2? Ottenere l'eccellenza della fase cristallina 2H

- Perché la MBE è preferita ai forni a tubo per il gallio 2D? Ottenere deposizioni atomiche ultra-pure

- Quale ruolo svolge un forno a tubo a caduta (DTF) nella combustione su larga scala della paglia di grano? Sblocca i dati sulle prestazioni industriali

- Come funzionano le valvole termoioniche per i principianti? L'analogia semplice per comprendere il controllo elettronico

- Perché è necessario un forno a riduzione tubolare per il diossido di uranio sub-stechiometrico? Guida alla riduzione chimica di precisione

- Quali sono i vantaggi dei forni a tubo con riscaldamento a resistenza? Ottieni una lavorazione termica precisa ed economica

- Quali sono i vantaggi dei forni a tubo in acciaio inossidabile? Scopri durata, risparmio sui costi e precisione

- Perché un forno tubolare utilizzato per la pirolisi di nanocompositi a base di tungsteno deve essere dotato di un flusso di gas di precisione?