Il controllo preciso dell'ambiente chimico è non negoziabile. Un forno a riduzione tubolare con flusso di gas riducente è necessario perché fornisce l'unico metodo affidabile per rimuovere chimicamente l'ossigeno dagli ossidi di uranio ad alta valenza senza danneggiare il materiale. Questo sistema consente la conversione dell'ottaossido di triuranio in diossido di uranio, proteggendo al contempo la polvere sub-stechiometrica appena formata dal riassorbimento di ossigeno durante la fase critica di raffreddamento.

Il forno a riduzione tubolare funziona come un reattore chimico calibrato, utilizzando la stabilità termica e il flusso di gas per abbassare con precisione lo stato di ossidazione della polvere di uranio e bloccarlo in quello stato durante il raffreddamento.

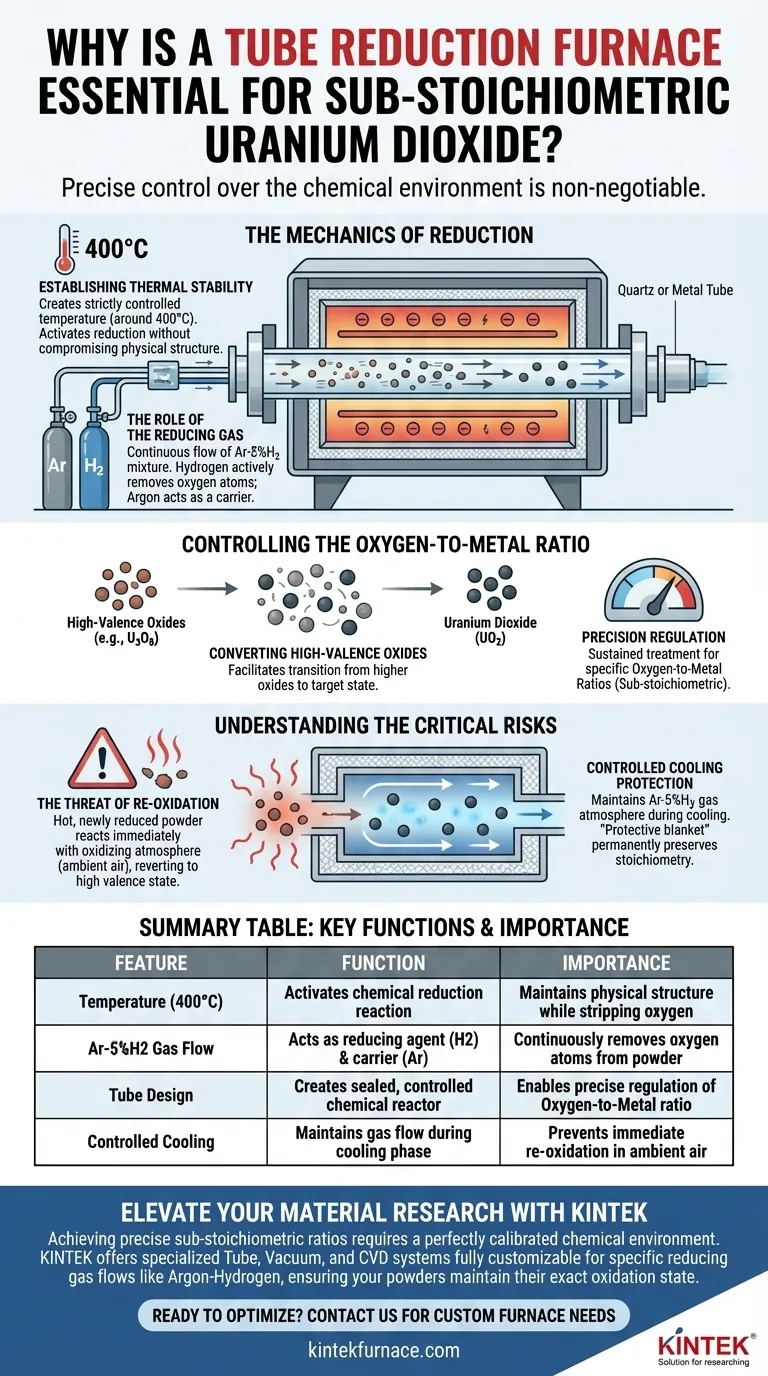

La meccanica della riduzione

Stabilire la stabilità termica

La funzione principale del forno è creare un ambiente a temperatura rigorosamente controllata.

Per questo specifico processo di riduzione, il forno mantiene una temperatura intorno ai 400°C. Questo livello di calore specifico fornisce l'energia necessaria per attivare la reazione di riduzione senza compromettere la struttura fisica della polvere.

Il ruolo del gas riducente

Il calore da solo è insufficiente per modificare la composizione chimica; è necessario un agente chimico.

Il design tubolare supporta il flusso continuo di una miscela di gas riducente, tipicamente Argon-5% Idrogeno (Ar-5%H2). Il componente idrogeno reagisce attivamente con gli atomi di ossigeno nella polvere di uranio per rimuoverli, mentre l'argon funge da gas portatore stabile.

Controllo del rapporto ossigeno-metallo

Conversione di ossidi ad alta valenza

Il materiale di partenza è spesso costituito da ottaossido di triuranio, che esiste in uno stato ad alta valenza.

Per preparare polveri utili di diossido di uranio, questo materiale ad alta valenza deve essere ridotto chimicamente. L'ambiente del forno facilita la transizione dagli ossidi superiori allo stato di diossido di uranio target.

Regolazione di precisione

Creare polvere "sub-stechiometrica" richiede di raggiungere un obiettivo molto specifico.

Il trattamento prolungato all'interno del forno consente la regolazione precisa dello stato di ossidazione. Controllando la durata dell'esposizione e il flusso di gas, gli operatori possono ottenere specifici rapporti ossigeno-metallo piuttosto che una composizione generica.

Comprendere i rischi critici

La minaccia della ri-ossidazione

Il momento più vulnerabile nella preparazione della polvere si verifica immediatamente dopo il completamento del ciclo di riscaldamento.

Se la polvere appena ridotta viene esposta a un'atmosfera ossidante (come l'aria ambiente) mentre è ancora calda, reagirà immediatamente. Questa ri-ossidazione riporta il materiale a uno stato di valenza superiore, rovinando di fatto il lotto.

Protezione dal raffreddamento controllato

Il design del forno tubolare mitiga questo rischio mantenendo l'atmosfera gassosa durante il processo di raffreddamento.

Il flusso della miscela di gas riducente continua fino a quando il materiale raggiunge una temperatura sicura. Questa "copertura protettiva" garantisce che la stechiometria specifica raggiunta durante il riscaldamento venga preservata permanentemente.

Fare la scelta giusta per il tuo obiettivo

Per garantire una preparazione di successo della polvere, allinea i parametri del tuo processo con i tuoi obiettivi specifici:

- Se la tua attenzione principale è la stechiometria precisa: Assicurati che la temperatura del forno sia rigorosamente mantenuta a 400°C per facilitare un tasso di riduzione costante.

- Se la tua attenzione principale è la purezza del materiale: Verifica che il flusso di Ar-5%H2 sia mantenuto per tutto il ciclo di raffreddamento per prevenire la ri-ossidazione superficiale.

Il successo in questo processo dipende dalla visione del forno non solo come un riscaldatore, ma come uno strumento sigillato per la precisione chimica.

Tabella riassuntiva:

| Caratteristica | Funzione nella riduzione dell'uranio | Importanza per la sub-stechiometria |

|---|---|---|

| Temperatura (400°C) | Attiva la reazione chimica di riduzione | Mantiene la struttura fisica durante la rimozione dell'ossigeno |

| Flusso di gas Ar-5%H2 | Agisce come agente riducente (idrogeno) e portatore (argon) | Rimuove continuamente gli atomi di ossigeno dalla polvere |

| Design tubolare | Crea un reattore chimico sigillato e controllato | Consente la regolazione precisa del rapporto ossigeno-metallo |

| Raffreddamento controllato | Mantiene il flusso di gas durante la fase di raffreddamento | Previene la ri-ossidazione immediata nell'aria ambiente |

Eleva la tua ricerca sui materiali con KINTEK

Ottenere rapporti sub-stechiometrici precisi richiede più del semplice calore; richiede un ambiente chimico perfettamente calibrato. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati tubolari, sottovuoto e CVD progettati per i requisiti di laboratorio più esigenti. I nostri forni ad alta temperatura sono completamente personalizzabili per gestire flussi di gas riducenti specifici come Argon-Idrogeno, garantendo che le tue polveri mantengano il loro esatto stato di ossidazione dal riscaldamento al raffreddamento.

Pronto a ottimizzare la preparazione della tua polvere? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali condizioni di processo fondamentali fornisce un forno a tubo sotto vuoto per i rivestimenti FeCoNiCrAl? Guida esperta alla ricottura

- Qual è il vantaggio di un forno a tubi a tre zone?Riscaldamento di precisione per processi termici complessi

- Cos'è un forno a tubi da 70 mm e qual è il suo utilizzo principale? Sblocca la precisione nella lavorazione dei materiali

- Quali controlli ambientali critici fornisce un forno tubolare per le membrane CMS? Ottimizzare l'ingegneria dei pori

- Come stabilisce un ambiente controllato un forno tubolare orizzontale da laboratorio? Guida per test di corrosione di precisione

- Quali sono le precauzioni di movimentazione e posizionamento per un forno tubolare sottovuoto? Garantire un funzionamento sicuro ed efficiente

- Quali tipi di atmosfere possono essere utilizzati in un forno a tubo rotante? Ottimizza la tua lavorazione dei materiali con un controllo di precisione

- Come contribuisce un forno tubolare a doppia zona di temperatura alla carbonizzazione della biomassa? Ingegneria Precisa dei Materiali