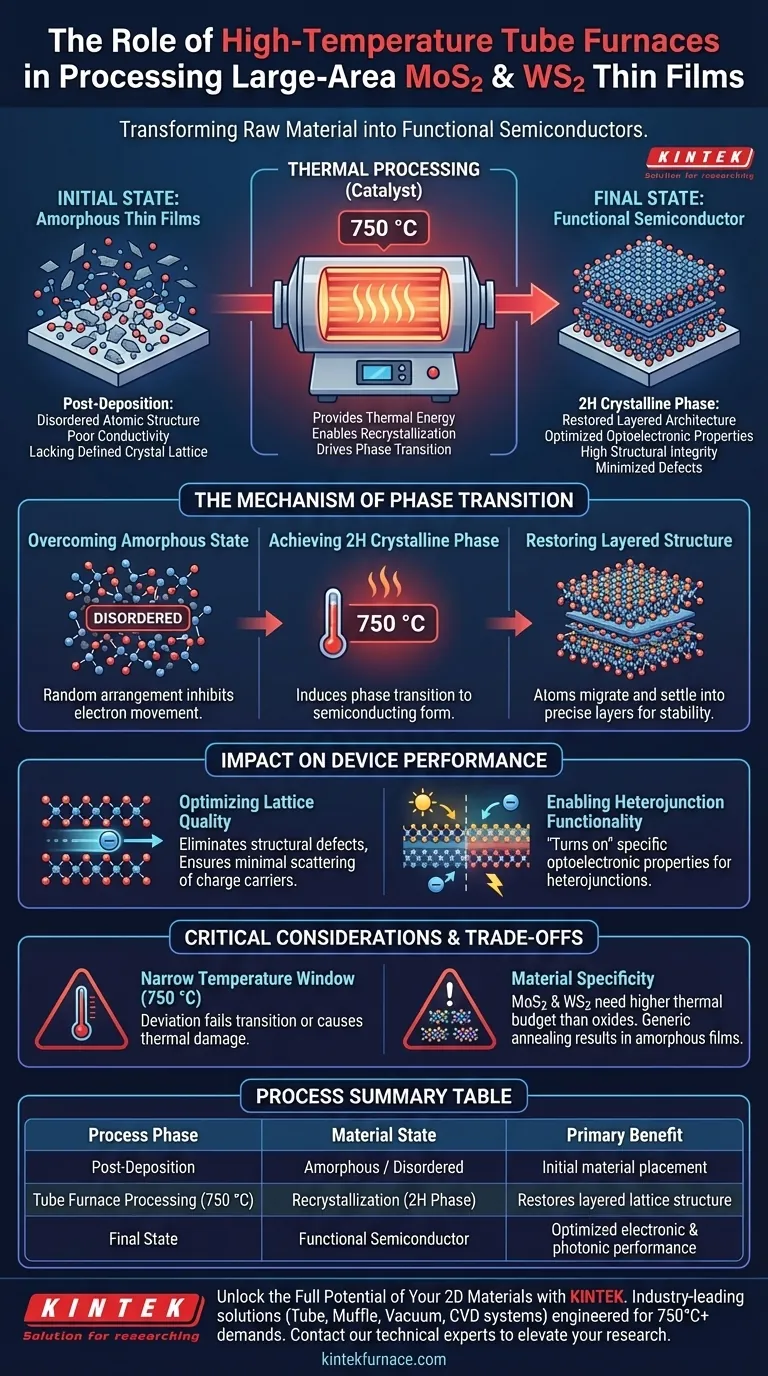

Una fornace tubolare ad alta temperatura è il catalizzatore che trasforma la materia prima in un semiconduttore funzionale. Nel loro stato iniziale immediatamente dopo la deposizione, i film sottili di MoS2 e WS2 su larga area sono tipicamente amorfi, privi di una struttura cristallina definita. La fornace tubolare fornisce l'energia termica necessaria per riorganizzare la struttura atomica, convertendo il materiale in uno stato semiconduttore di alta qualità.

Concetto chiave: La deposizione posiziona il materiale sul substrato, ma la lavorazione termica ne definisce l'utilità. Il trattamento ad alta temperatura guida una transizione di fase critica—specificamente a 750 °C—necessaria per ripristinare il reticolo stratificato del materiale e attivare le proprietà optoelettroniche essenziali per le prestazioni del dispositivo.

Il Meccanismo della Transizione di Fase

Superare lo Stato Amorfo

I film sottili appena depositati di disolfuro di molibdeno (MoS2) e disolfuro di tungsteno (WS2) soffrono spesso di disordine atomico.

In questo stato amorfo, gli atomi sono disposti casualmente anziché allineati in uno schema ripetitivo. Questa mancanza di ordine inibisce gravemente la capacità del materiale di condurre elettroni o di interagire efficacemente con la luce.

Ottenere la Fase Cristallina 2H

La funzione principale della fornace tubolare è facilitare la ricristallizzazione.

Sottoponendo i film ad alte temperature, specificamente intorno ai 750 °C, il processo induce una transizione di fase. Questo sposta il materiale dal suo punto di partenza amorfo alla desiderata fase cristallina 2H, che è la forma semiconduttrice di questi dicalcogenuri di metalli di transizione.

Ripristinare la Struttura Stratificata

MoS2 e WS2 sono materiali bidimensionali definiti dalla loro distinta architettura stratificata.

L'energia termica fornita dalla fornace consente agli atomi di migrare e stabilirsi in questi precisi strati. Questo ripristino della struttura reticolare è non negoziabile per garantire la stabilità fisica e la qualità del film.

Impatto sulle Prestazioni del Dispositivo

Ottimizzare la Qualità del Reticolo

Le alte prestazioni richiedono un'elevata integrità strutturale.

Il processo di ricristallizzazione elimina i difetti strutturali che si verificano durante la deposizione. Ottimizzando la qualità del reticolo, la fornace garantisce che i portatori di carica (elettroni) possano muoversi attraverso il film con una dispersione o resistenza minima.

Abilitare la Funzionalità dell'Eterogiunzione

Questi film sono spesso utilizzati per creare eterogiunzioni—interfacce tra due semiconduttori diversi.

Affinché un'eterogiunzione funzioni, i materiali devono possedere specifiche proprietà optoelettroniche. Il trattamento termico assicura che queste proprietà siano "attivate", consentendo al dispositivo di svolgere in modo efficiente le sue funzioni elettroniche o fotoniche previste.

Considerazioni Critiche e Compromessi

La Finestra di Temperatura è Stretta

La precisione è fondamentale quando si utilizza la fornace tubolare.

Il riferimento primario indica che 750 °C è la temperatura target per questi materiali specifici. Deviare significativamente da questa temperatura potrebbe non indurre la transizione di fase 2H o, al contrario, potrebbe danneggiare il film sottile attraverso uno stress termico eccessivo.

Specificità del Materiale

È fondamentale distinguere tra le esigenze di materiali diversi.

Mentre altri film sottili potrebbero richiedere ricottura a temperature più basse (come 300 °C o 375 °C per ossidi o CZTS), MoS2 e WS2 richiedono un budget termico significativamente più elevato. L'applicazione di una ricetta di ricottura "generica" probabilmente risulterà in un film che rimane amorfo ed elettronicamente inerte.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti il tuo flusso di lavoro di elaborazione, allinea il tuo trattamento termico con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che la tua fornace possa mantenere una temperatura stabile di 750 °C per ripristinare completamente il reticolo stratificato ed eliminare le regioni amorfe.

- Se il tuo obiettivo principale sono le Prestazioni Elettroniche: Dai priorità al raggiungimento della fase cristallina 2H, poiché questa specifica struttura detta il comportamento semiconduttore del dispositivo.

In definitiva, la fornace tubolare non è solo un elemento riscaldante; è lo strumento che detta l'identità elettronica finale del tuo film sottile.

Tabella Riassuntiva:

| Fase di Processo | Stato del Materiale | Requisito di Temperatura | Beneficio Primario |

|---|---|---|---|

| Post-Deposizione | Amorfo / Disordinato | Ambiente | Posizionamento iniziale del materiale |

| Lavorazione in Fornace Tubolare | Ricristallizzazione (Fase 2H) | ~750 °C | Ripristina la struttura reticolare stratificata |

| Stato Finale | Semiconduttore Funzionale | Raffreddamento Controllato | Prestazioni elettroniche e fotoniche ottimizzate |

Sblocca il Pieno Potenziale dei Tuoi Materiali 2D con KINTEK

Il passaggio da film amorfi a semiconduttori ad alte prestazioni richiede una precisione termica assoluta. KINTEK offre soluzioni ad alta temperatura leader del settore—inclusi sistemi Tubolari, a Muffola, Sottovuoto e CVD—progettati per soddisfare le rigorose esigenze di 750°C+ della lavorazione di MoS2 e WS2.

Supportati da R&S esperta e produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per i requisiti unici del tuo laboratorio, garantendo che i tuoi film sottili raggiungano la perfetta fase cristallina 2H ogni volta.

Pronto a elevare la tua ricerca sui materiali? Contatta oggi i nostri esperti tecnici per trovare la fornace ideale per la tua applicazione.

Guida Visiva

Riferimenti

- Matteo Gardella, F. Buatier de Mongeot. Large area van der Waals MoS<sub>2</sub>–WS<sub>2</sub> heterostructures for visible-light energy conversion. DOI: 10.1039/d3lf00220a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un forno tubolare ad alta temperatura è essenziale per l'attivazione del PPAC? Controllo termico di precisione per una porosità superiore

- Quali sono i vantaggi dell'utilizzo di un forno a tubo di condensazione per l'estrazione del magnesio? Ottieni elevata purezza ed efficiente recupero del metallo

- Quali sfide deve affrontare il mercato dei forni a tubo da 70 mm? Superare gli ostacoli tecnici, di qualità e di sicurezza

- Quali caratteristiche aggiuntive può avere un forno a tubo diviso? Aumenta la precisione e il controllo del tuo laboratorio

- Qual è la funzione di un forno tubolare ad alta temperatura nella sintesi del grafene drogato con eteroatomi?

- Quale ruolo svolge un forno tubolare nella modifica ad alta temperatura di La-EPS-C-450? Approfondimenti chiave sulla sintesi

- Qual è la temperatura mantenuta dal sistema di raffreddamento ad acqua nei forni a tubo di quarzo? Garantire l'integrità della tenuta a 20°C

- Quando sono nate le fornaci a tubo e cosa ha guidato il loro sviluppo? Scopri la soluzione ingegnerizzata per un calore preciso