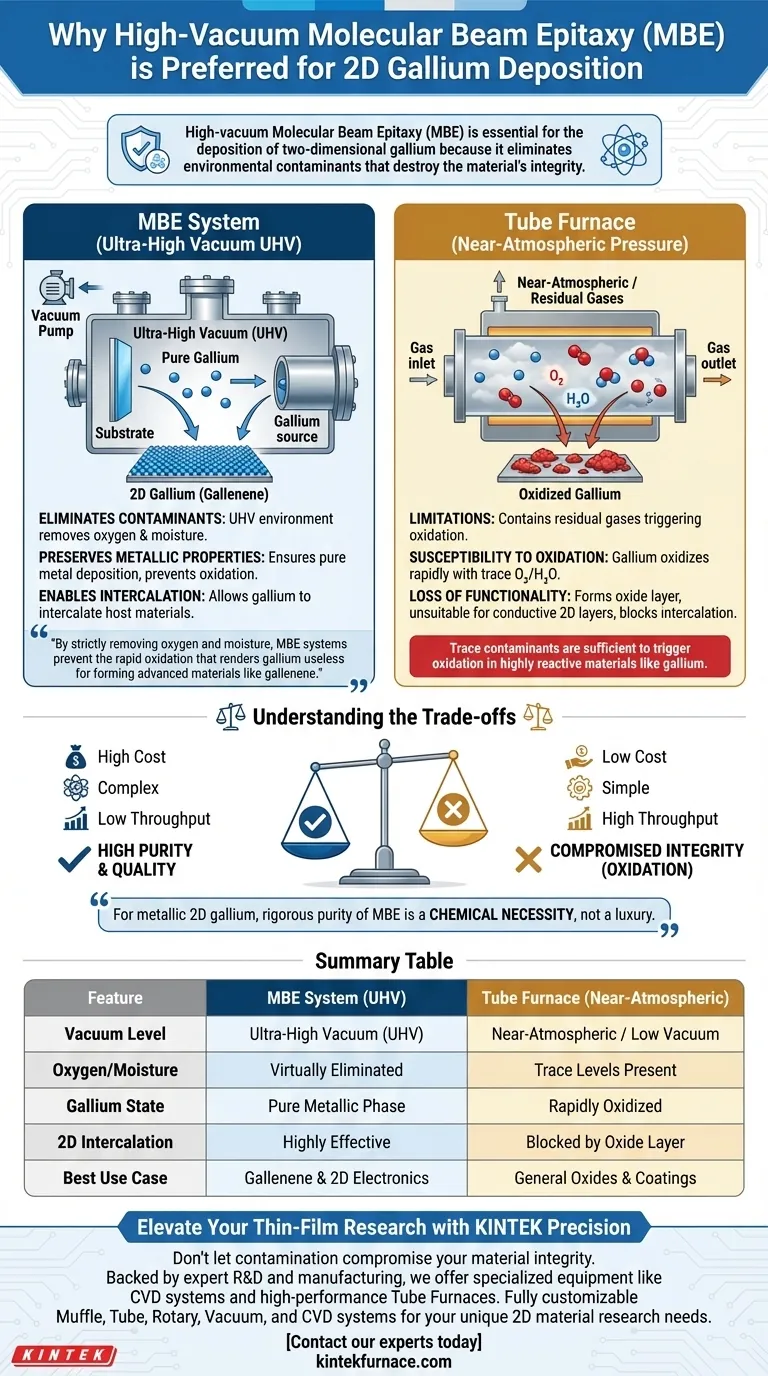

L'epitassia a fascio molecolare (MBE) ad alto vuoto è essenziale per la deposizione del gallio bidimensionale perché elimina i contaminanti ambientali che distruggono l'integrità del materiale. A differenza dei forni a tubo a pressione quasi atmosferica, un sistema MBE fornisce un ambiente di vuoto ultra-elevato (UHV) che rimuove completamente l'ossigeno e l'umidità ambientali. Questo è l'unico modo affidabile per prevenire l'ossidazione immediata e garantire che il gallio mantenga le proprietà metalliche necessarie per un'intercalazione atomica di successo.

Il successo della deposizione del gallio bidimensionale dipende interamente dalla purezza ambientale. Rimuovendo rigorosamente ossigeno e umidità, i sistemi MBE prevengono la rapida ossidazione che rende il gallio inutile per la formazione di materiali avanzati come il gallenene.

La sfida della stabilità del gallio

Suscettibilità all'ossidazione

Il gallio è altamente sensibile al suo ambiente. Se esposto anche a tracce di ossigeno o umidità, si ossida rapidamente.

I limiti dei forni a tubo

I forni a tubo a pressione quasi atmosferica, sebbene utili per molti processi, contengono tipicamente gas residui. Questi contaminanti in tracce sono sufficienti a innescare l'ossidazione in materiali altamente reattivi come il gallio.

Perdita di funzionalità

Una volta che il gallio si ossida, perde le caratteristiche metalliche specifiche richieste per le applicazioni elettroniche. La formazione di uno strato di ossido cambia fondamentalmente il comportamento del materiale, rendendolo inadatto alla creazione di strati 2D conduttivi.

Perché il vuoto ultra-elevato (UHV) è non negoziabile

Eliminazione dei contaminanti

Il vantaggio principale di un sistema MBE è la creazione di un vuoto ultra-elevato (UHV). Questo ambiente riduce drasticamente il cammino libero medio delle molecole di gas, rimuovendo efficacemente ossigeno e vapore acqueo dalla camera.

Preservazione delle proprietà metalliche

In un ambiente UHV, gli atomi di gallio possono viaggiare verso il substrato senza collidere con i contaminanti. Ciò garantisce che il gallio depositato sia metallo puro, piuttosto che un composto di ossido di gallio.

Abilitazione delle reazioni di intercalazione

Per le applicazioni che coinvolgono il gallenene, gli atomi di gallio devono intercalarsi (inserirsi) tra gli strati di un materiale ospite, come il grafene. Questa intercalazione atomica si basa sul potenziale chimico del gallio puro; l'ossidazione agisce come una barriera che blocca questa reazione.

Comprensione dei compromessi

Costo e complessità

Sebbene la MBE sia chimicamente superiore per questa applicazione, è significativamente più dispendiosa in termini di risorse. I sistemi MBE sono costosi da installare e complessi da mantenere rispetto alla relativa semplicità di un forno a tubo.

Throughput vs. Purezza

I forni a tubo consentono un'elaborazione più rapida e di maggior volume. Tuttavia, per il gallio 2D, il "compromesso" è assoluto: si sacrifica la capacità di creare il materiale a tutti gli effetti in cambio della semplicità operativa. La MBE offre un throughput inferiore, ma è attualmente l'unico percorso verso la purezza richiesta.

Fare la scelta giusta per il tuo obiettivo

Se stai tentando di sintetizzare gallio bidimensionale, il metodo di deposizione determina la fattibilità del tuo prodotto finale.

- Se il tuo obiettivo principale è la sintesi di gallenene di alta qualità: devi utilizzare un sistema MBE per prevenire l'ossidazione e abilitare le necessarie reazioni di intercalazione con il grafene.

- Se il tuo obiettivo principale è la deposizione generale di ossidi o rivestimenti a basso costo: un forno a tubo a pressione quasi atmosferica può essere accettabile, ma tieni presente che non produrrà gallio 2D metallico.

Per l'obiettivo specifico di creare strutture di gallio bidimensionali metalliche, il rigoroso livello di purezza di un sistema MBE non è un lusso, ma una necessità chimica.

Tabella riassuntiva:

| Caratteristica | Sistema MBE (UHV) | Forno a tubo (quasi atmosferico) |

|---|---|---|

| Livello di vuoto | Vuoto ultra-elevato (UHV) | Quasi atmosferico / Basso vuoto |

| Ossigeno/Umidità | Praticamente eliminati | Tracce presenti |

| Stato del gallio | Fase metallica pura | Rapidamente ossidato |

| Intercalazione 2D | Altamente efficace | Bloccato dallo strato di ossido |

| Caso d'uso migliore | Gallenene ed elettronica 2D | Ossidi generali e rivestimenti |

Migliora la tua ricerca sui film sottili con KINTEK Precision

Non lasciare che la contaminazione comprometta l'integrità del tuo materiale. Sia che tu richieda l'estrema purezza dei sistemi CVD o forni a tubo ad alte prestazioni per processi scalabili, KINTEK fornisce le attrezzature specializzate necessarie per la sintesi avanzata.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi ad alta temperatura per laboratori, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca sui materiali 2D.

Pronto a ottenere risultati di deposizione superiori? Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i metodi per il trattamento delle acque reflue tramite forno a tubi? Esplora le applicazioni termiche specializzate

- Quali certificazioni sono associate ai forni a tubi a tre zone con apertura? Indicatori chiave per qualità e sicurezza

- Quale opzione è disponibile per i forni a tubo sdoppiato frequentemente ricollocati? Scopri la soluzione con supporto portatile verticale

- Quali caratteristiche tecniche rendono una fornace tubolare orizzontale da laboratorio un dispositivo di reazione ideale per studi su fanghi oleosi?

- Come è suddivisa la struttura di un forno a tubo sottovuoto multipostazione? Ottimizza l'elaborazione termica del tuo laboratorio

- Perché utilizzare un forno tubolare con controllo dell'atmosfera per la conversione di NiFe LDH in lega NiFe? Ottenere una precisa riduzione dei metalli

- Perché l'incapsulamento delle materie prime in un tubo di quarzo sigillato sottovuoto è necessario per la crescita dei cristalli? Chiave per la purezza

- Quali temperature di riscaldamento possono raggiungere i forni a tubo? Sblocca la precisione fino a 1800°C per il tuo laboratorio