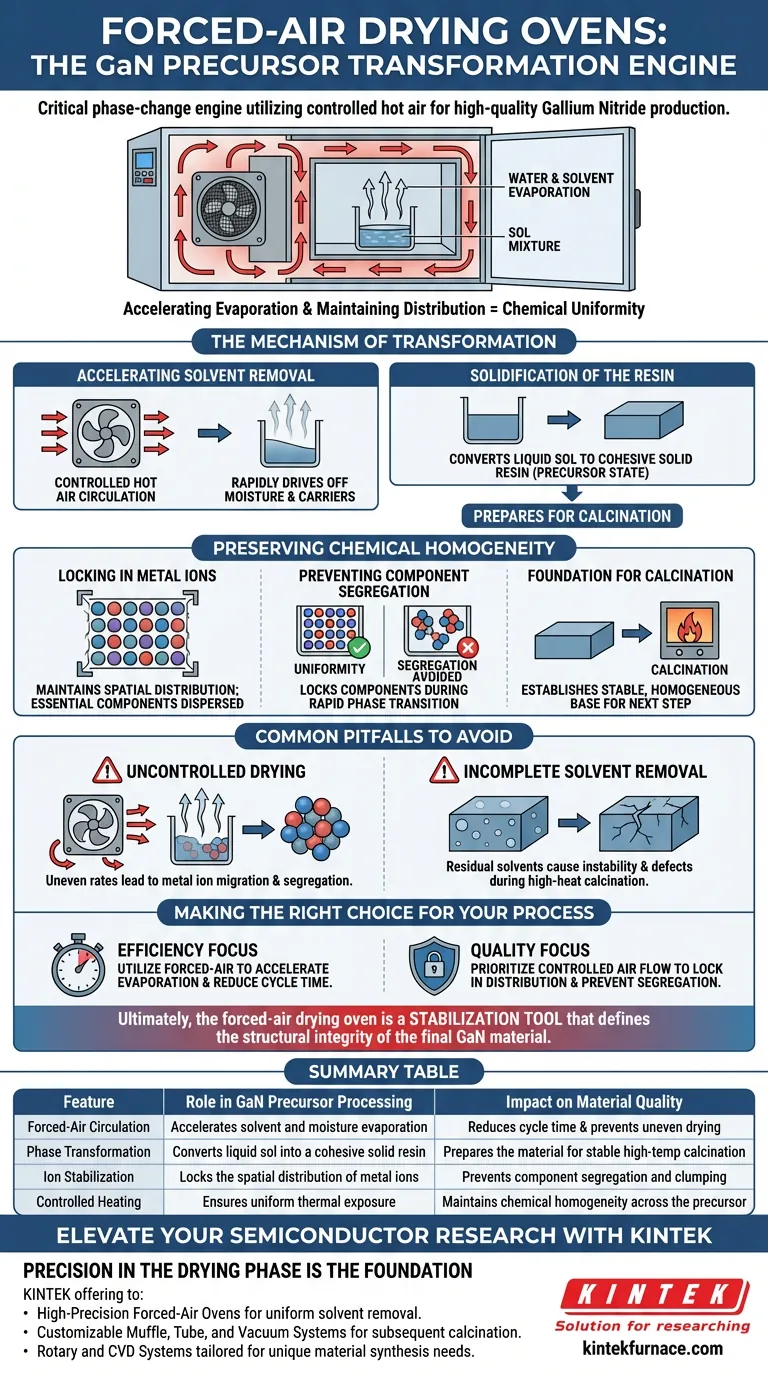

Un forno di essiccazione ad aria forzata funge da motore critico per il cambio di fase nell'elaborazione dei precursori. Utilizza una circolazione controllata di aria calda per accelerare l'evaporazione dell'acqua e dei solventi dalla miscela sol iniziale, convertendo efficacemente la soluzione liquida in una resina solida.

Accelerando l'evaporazione e mantenendo la distribuzione spaziale degli ioni metallici, l'essiccazione ad aria forzata previene la segregazione dei componenti e stabilisce l'uniformità chimica necessaria per la produzione di nitruro di gallio di alta qualità.

Il Meccanismo di Trasformazione

Accelerare la Rimozione dei Solventi

La funzione principale del forno è quella di eliminare umidità e vettori liquidi. Impiegando una circolazione controllata di aria calda, il sistema aumenta significativamente la velocità di evaporazione rispetto ai metodi di essiccazione statici.

Questa rapida rimozione di acqua e solventi è necessaria per far passare il materiale dallo stato di "sol" liquido.

Solidificazione della Resina

Man mano che i solventi evaporano, lo stato fisico del materiale cambia. Il processo ad aria forzata trasforma il sol liquido in una resina solida coesa.

Questa forma solida è lo stato precursore richiesto, che prepara il materiale per i trattamenti ad alta temperatura successivi.

Preservare l'Omogeneità Chimica

Bloccare gli Ioni Metallici

Il contributo più critico del forno di essiccazione ad aria forzata è la conservazione della struttura interna. Mentre la resina si solidifica, il processo mantiene la specifica distribuzione spaziale degli ioni metallici.

Ciò garantisce che i componenti metallici essenziali rimangano uniformemente dispersi in tutto il materiale anziché aggregarsi.

Prevenire la Segregazione dei Componenti

Se l'essiccazione avviene troppo lentamente o in modo non uniforme, gli ingredienti di una miscela possono separarsi. Il metodo ad aria forzata previene specificamente questa segregazione dei componenti.

Bloccando i componenti in posizione durante la rapida transizione di fase, il forno garantisce che il materiale rimanga chimicamente uniforme.

Fondamento per la Calcinazione

Questa uniformità non è un fine in sé; è un prerequisito per il passaggio successivo. Il processo di essiccazione stabilisce una base stabile per la successiva calcinazione.

Senza questa resina stabile ed omogenea, il prodotto finale di nitruro di gallio soffrirebbe probabilmente di incongruenze strutturali o chimiche.

Errori Comuni da Evitare

Il Rischio di Essiccazione Non Controllata

Sebbene l'essiccazione ad aria forzata sia efficace, il principio operativo chiave è il controllo. L'affidamento all'essiccazione passiva o a una circolazione d'aria non uniforme può portare a velocità di evaporazione incoerenti.

Se l'evaporazione non è uniforme, gli ioni metallici possono migrare, portando alla segregazione che il processo è progettato per prevenire.

Rimozione Incompleta dei Solventi

Il mancato raggiungimento di una trasformazione completa da sol a resina solida crea instabilità. I solventi residui intrappolati nella resina possono causare difetti durante la fase di calcinazione ad alta temperatura.

Garantire che il ciclo di essiccazione sia sufficiente a solidificare completamente la resina è essenziale per l'integrità del processo a valle.

Fare la Scelta Giusta per il Tuo Processo

Per massimizzare la qualità dei tuoi precursori di nitruro di gallio, assicurati che il tuo protocollo di essiccazione sia allineato con i tuoi specifici obiettivi di produzione.

- Se la tua priorità principale è l'efficienza del processo: Utilizza la circolazione ad aria forzata per accelerare significativamente l'evaporazione dei solventi e ridurre il tempo totale del ciclo.

- Se la tua priorità principale è la qualità del materiale: Dai priorità al flusso d'aria controllato per bloccare la distribuzione degli ioni metallici e prevenire la segregazione dei componenti prima della calcinazione.

In definitiva, il forno di essiccazione ad aria forzata non è solo un elemento riscaldante, ma uno strumento di stabilizzazione che definisce l'integrità strutturale del materiale GaN finale.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'Elaborazione dei Precursori di GaN | Impatto sulla Qualità del Materiale |

|---|---|---|

| Circolazione ad Aria Forzata | Accelera l'evaporazione di solventi e umidità | Riduce il tempo di ciclo e previene l'essiccazione non uniforme |

| Trasformazione di Fase | Converte il sol liquido in una resina solida coesa | Prepara il materiale per una calcinazione stabile ad alta temperatura |

| Stabilizzazione degli Ioni | Blocca la distribuzione spaziale degli ioni metallici | Previene la segregazione e l'aggregazione dei componenti |

| Riscaldamento Controllato | Garantisce un'esposizione termica uniforme | Mantiene l'omogeneità chimica in tutto il precursore |

Eleva la Tua Ricerca sui Semiconduttori con KINTEK

La precisione nella fase di essiccazione è il fondamento della produzione di nitruro di gallio ad alte prestazioni. KINTEK fornisce le soluzioni termiche avanzate necessarie per bloccare l'uniformità chimica e ottimizzare la trasformazione dei tuoi precursori.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di attrezzature da laboratorio tra cui:

- Forni ad Aria Forzata ad Alta Precisione per una rimozione uniforme dei solventi.

- Sistemi Muffle, Tubolari e Sottovuoto Personalizzabili per la successiva calcinazione.

- Sistemi Rotativi e CVD su misura per esigenze uniche di sintesi dei materiali.

Non lasciare che la segregazione dei componenti comprometta i tuoi risultati. Contatta KINTEK oggi stesso per scoprire come i nostri forni ad alta temperatura e le soluzioni di essiccazione personalizzabili possono migliorare l'efficienza del tuo laboratorio e l'integrità del materiale.

Guida Visiva

Riferimenti

- Laser induced white emission and photocurrent of GaN nanoceramics. DOI: 10.1038/s41598-025-14109-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il significato del pre-equilibrio dei campioni negli studi sui silicati? Massimizzare l'efficienza sperimentale

- Perché sono necessari un generatore di vapore e un forno programmabile per l'invecchiamento delle emissioni? Replicare ambienti idrotermali reali

- Qual è il significato dell'applicazione di vincoli di spostamento completi nei punti di ingresso fissi? Garantire l'accuratezza termica

- Qual è lo scopo principale della pirolisi ad alta temperatura? Sblocca una rimozione superiore dei PFAS con una maggiore idrofobicità

- Qual è la funzione della funzione di raffreddamento lento in un forno per Li2.7Sc0.1Sb? Ottieni la qualità del cristallo singolo

- In che modo un forno industriale a essiccazione ad aria calda contribuisce allo stoccaggio di energia a base di calcio? Garantire stabilità e resa

- Qual è lo scopo dell'utilizzo di un forno di grado industriale per l'essiccazione segmentata? Ottimizzare l'integrità e l'adesione degli elettrodi

- Come funziona il vetro frit nei rivestimenti SiOC? Migliora la densità della barriera con la guarigione in fase liquida