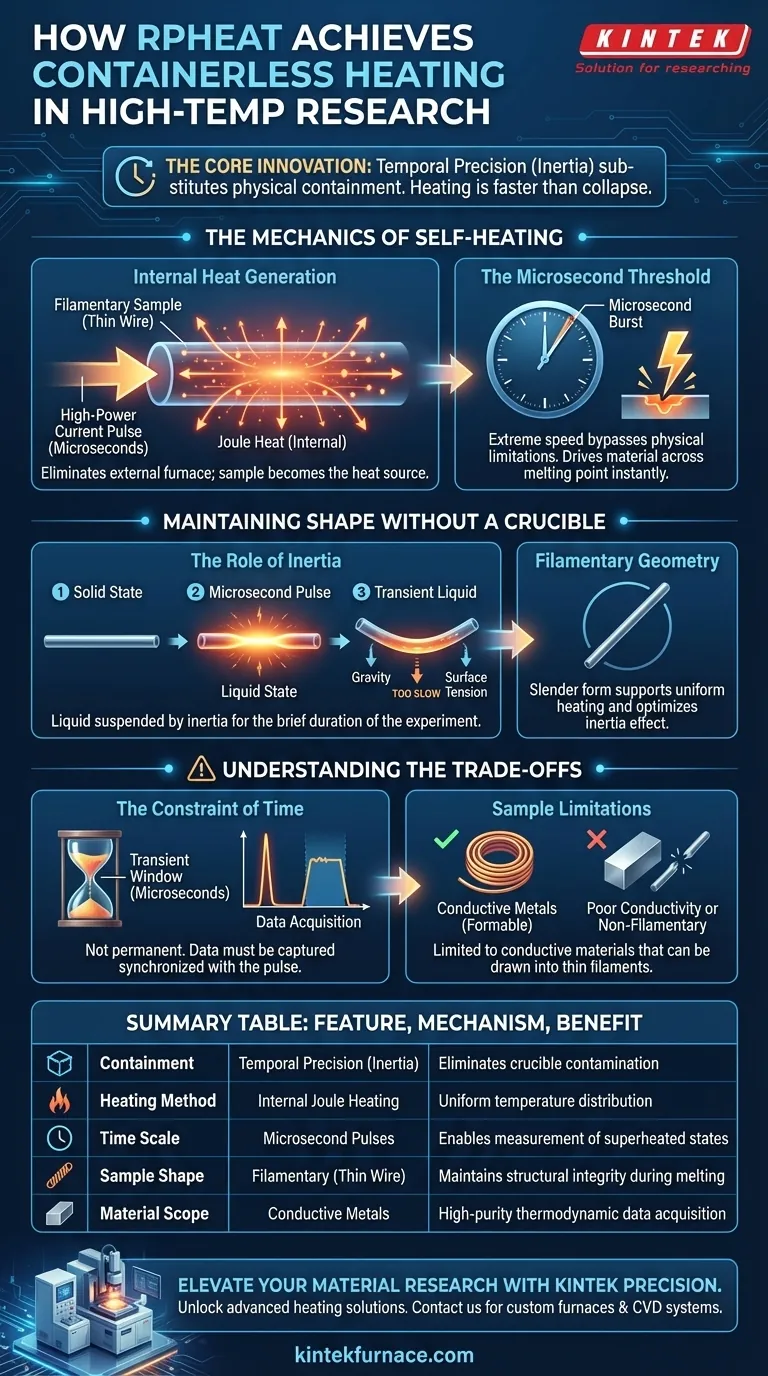

Il riscaldamento a impulsi di resistenza rapida (RPHeat) crea condizioni senza contenitore utilizzando velocità estrema e il principio fisico dell'inerzia piuttosto che supporti esterni o levitazione. Iniettando un impulso di corrente ad alta potenza della durata di soli microsecondi in un campione di filo sottile, il materiale genera il proprio calore interno tramite resistenza. Questo processo avviene così rapidamente che il campione si fonde ma mantiene temporaneamente la sua forma originale, consentendo misurazioni prima che la gravità o la tensione superficiale possano deformarlo.

L'innovazione fondamentale di RPHeat consiste nel sostituire il contenimento fisico con la precisione temporale. Riscaldando un campione più velocemente di quanto possa collassare fisicamente, i ricercatori possono misurare le proprietà dei metalli liquidi in uno stato super riscaldato senza i rischi di contaminazione associati alle crogioli.

La Meccanica dell'Autoriscaldamento

Generazione di Calore Interno

RPHeat elimina la necessità di un forno esterno rendendo il campione stesso la fonte di calore.

Una potente corrente elettrica viene iniettata direttamente in un campione filamentare (filo sottile).

La naturale resistenza elettrica del campione converte questa corrente in calore Joule, aumentando la temperatura uniformemente dall'interno.

La Soglia dei Microsecondi

Il sistema eroga energia in raffiche estremamente brevi, tipicamente misurate in microsecondi.

Questa rapida iniezione di energia porta il materiale quasi istantaneamente oltre il suo punto di fusione.

La velocità di questa transizione è fondamentale per superare le limitazioni fisiche che normalmente richiedono un contenitore.

Mantenere la Forma Senza Crogiolo

Il Ruolo dell'Inerzia

Il meccanismo principale per il funzionamento "senza contenitore" in RPHeat è l'inerzia fisica.

Sebbene il campione transiti allo stato liquido, l'impulso di riscaldamento è più veloce del tempo necessario affinché il liquido fluisca o cambi forma.

Essenzialmente, il metallo liquido rimane sospeso nella sua forma filamentare originale per la breve durata dell'esperimento.

Geometria Filamentare

La tecnica si basa sul fatto che il campione sia un filamento sottile.

Questa geometria specifica supporta la distribuzione uniforme della corrente e del calore durante l'impulso.

Ottimizza inoltre l'effetto inerziale, garantendo che il campione mantenga la sua integrità strutturale abbastanza a lungo per l'acquisizione dei dati.

Comprendere i Compromessi

Il Limite del Tempo

A differenza della levitazione magnetica o elettrostatica, RPHeat non offre uno stato permanente senza contenitore.

La finestra "senza contenitore" è transitoria, dura solo finché le forze inerziali prevalgono sulla gravità e sulla tensione superficiale.

I sistemi di acquisizione dati devono essere sincronizzati perfettamente con l'impulso di microsecondi per catturare misurazioni valide.

Limitazioni del Campione

Questo metodo è strettamente limitato ai materiali conduttivi in grado di essere formati in filamenti sottili.

I materiali con scarsa conduttività o quelli che non possono essere trafilati in un filo potrebbero non generare sufficiente calore Joule o mantenere la forma necessaria.

Fare la Scelta Giusta per la Tua Ricerca

Se stai studiando le proprietà dei metalli ad alte temperature, RPHeat offre vantaggi distinti a seconda dei tuoi specifici requisiti di dati.

- Se il tuo focus principale è la Purezza: Questo metodo è ideale perché l'assenza di un crogiolo fisico impedisce reazioni chimiche o contaminazione tra il campione e un contenitore.

- Se il tuo focus principale è la Termodinamica: La capacità di raggiungere stati super riscaldati consente la misurazione precisa delle variazioni di volume e delle proprietà elettriche che sono impossibili da catturare in scenari di riscaldamento lento.

Sfruttando il ritardo tra la fusione e la deformazione fisica, RPHeat ti consente di accedere a una finestra incontaminata, sebbene fugace, sulla fisica dei metalli liquidi.

Tabella Riassuntiva:

| Caratteristica | Meccanismo RPHeat | Vantaggio per i Ricercatori |

|---|---|---|

| Contenimento | Precisione Temporale (Inerzia) | Elimina la contaminazione da crogiolo |

| Metodo di Riscaldamento | Riscaldamento Joule Interno | Distribuzione uniforme della temperatura |

| Scala Temporale | Impulsi di Microsecondi | Permette la misurazione di stati super riscaldati |

| Forma del Campione | Filamentare (Filo Sottile) | Mantiene l'integrità strutturale durante la fusione |

| Ambito dei Materiali | Metalli Conduttivi | Acquisizione dati termodinamici ad alta purezza |

Migliora la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale della fisica ad alta temperatura con soluzioni di riscaldamento avanzate su misura per le esigenze specifiche del tuo laboratorio. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura, tutti completamente personalizzabili per supportare le tue configurazioni sperimentali uniche.

Sia che tu stia studiando le proprietà termodinamiche dei metalli liquidi o sviluppando nuovi materiali conduttivi, le nostre attrezzature forniscono la stabilità e il controllo necessari per risultati rivoluzionari. Contattaci oggi stesso per discutere i tuoi obiettivi di ricerca e scoprire come le nostre soluzioni di forni ingegnerizzate su misura possono portare purezza e precisione senza pari nel tuo laboratorio.

Guida Visiva

Riferimenti

- Eleftheria Ntonti, Manabu Watanabe. Reference Correlations for the Density and Thermal Conductivity, and Review of the Viscosity Measurements, of Liquid Titanium, Zirconium, Hafnium, Vanadium, Niobium, Tantalum, Chromium, Molybdenum, and Tungsten. DOI: 10.1007/s10765-023-03305-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i limiti dell'innesto di gruppi funzionali tramite riscaldamento ad alta temperatura? Ottenere precisione chimica

- Qual è la funzione di un forno ad arco elettrico nella preparazione di leghe modello alluminio-silicio? Approfondimenti degli esperti

- Come fanno le presse per compresse da laboratorio a garantire le prestazioni nei prototipi di batterie allo iodio? Ottimizza oggi il contatto interfacciale

- Quale ruolo svolge un forno di polimerizzazione ad alta temperatura nel legno modificato con lignina? Sblocca una stabilità dimensionale superiore

- In che modo un forno a temperatura controllata di precisione regola la composizione chimica nelle eterostrutture Cu-Cu2O?

- Perché è necessario un sistema di cella campione con controllo del riscaldamento per l'analisi di impedenza della ferrite di nichel drogata con ittrio?

- Qual è la funzione dei forni industriali nel trattamento di soluzione dell'alluminio 7075? Master Material Strength

- Cos'è la tempra, e quando viene utilizzata? Ottimizzare la tenacità e la durabilità dei metalli