Un crogiolo di allumina semi-chiuso è obbligatorio durante la sintesi di g-C3N4 perché crea un microambiente confinato che impedisce la rapida sublimazione di precursori volatili. Senza un coperchio, materiali come la melamina o l'urea evaporerebbero e uscirebbero dal recipiente prima di poter subire la necessaria policondensazione termica per formare la struttura finale di nitruro di carbonio grafitico.

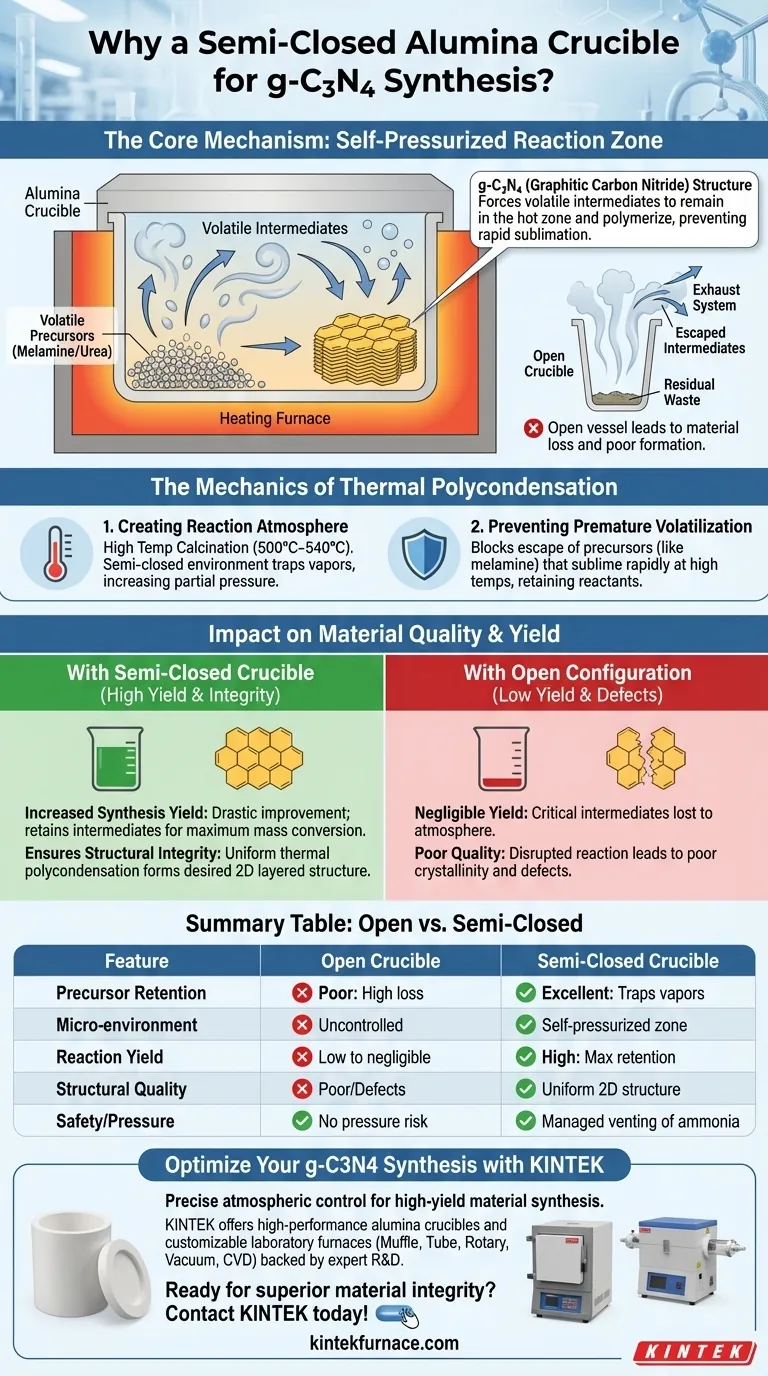

Il Meccanismo Fondamentale: Il coperchio crea una zona "autopressurizzata" che costringe gli intermedi volatili a rimanere nella zona calda e a polimerizzare invece di evaporare semplicemente. Questo vincolo meccanico è il fattore decisivo tra l'ottenimento di una polvere di alta resa e alta qualità o di un crogiolo vuoto.

La Meccanica della Policondensazione Termica

Creare l'Atmosfera di Reazione Necessaria

La sintesi di g-C3N4 comporta la calcinazione di precursori come melamina o urea ad alte temperature (tipicamente 500°C–540°C).

Durante questo processo, il materiale non si scioglie e reagisce semplicemente; si decompone in vari intermedi in fase gassosa e solida.

Un ambiente semi-chiuso (un crogiolo con coperchio) intrappola questi vapori. Ciò aumenta la pressione parziale degli intermedi, costringendoli a interagire e polimerizzare nella struttura grafitica desiderata.

Prevenire la Volatilizzazione Prematura

Precursori come la melamina sono altamente volatili a temperature elevate.

In un recipiente aperto, questi materiali sublimerebbero (passerebbero direttamente dallo stato solido a quello gassoso) e uscirebbero nel sistema di scarico molto prima di formare il reticolo stabile di g-C3N4.

Utilizzando un coperchio, si blocca fisicamente questa via di fuga, mantenendo i reagenti all'interno della zona di riscaldamento.

Impatto sulla Qualità e sulla Resa del Materiale

Aumentare la Resa di Sintesi

Il beneficio più immediato del crogiolo semi-chiuso è un drastico miglioramento della resa.

Il riferimento primario osserva che questo specifico ambiente previene la volatilizzazione eccessiva dei prodotti intermedi.

Mantenendo questi intermedi, il sistema assicura che la maggior parte della massa iniziale venga convertita nel prodotto finale anziché essere persa come vapore di scarto.

Garantire l'Integrità Strutturale

Oltre alla semplice ritenzione di massa, l'atmosfera semi-chiusa determina la qualità del reticolo cristallino.

L'ambiente confinato facilita una reazione di policondensazione termica uniforme.

Secondo dati supplementari, questo microambiente aiuta a garantire che la polvere giallo-chiara finale possieda la desiderata struttura stratificata bidimensionale caratteristica del nitruro di carbonio grafitico di alta qualità.

Comprendere i Compromessi

La Distinzione "Semi-Chiuso"

È fondamentale notare che il requisito è per un sistema semi-chiuso, non ermeticamente sigillato.

Il processo di polimerizzazione rilascia sottoprodotti, come gas ammoniaca, che devono poter sfogare gradualmente.

Un recipiente completamente sigillato (come un'autoclave) potrebbe portare a un pericoloso accumulo di pressione o inibire l'equilibrio della reazione intrappolando gas di scarto.

Rischi di una Configurazione Aperta

Al contrario, omettere del tutto il coperchio è un comune punto di fallimento nella sintesi di g-C3N4.

Una configurazione aperta porta a un percorso di reazione interrotto in cui gli intermedi critici vengono persi nell'atmosfera.

Ciò si traduce in una resa trascurabile e in un prodotto finale con scarsa cristallinità e difetti nei fogli grafitici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire riproducibilità e qualità nella sintesi del tuo materiale, applica le seguenti linee guida:

- Se il tuo obiettivo principale è l'Alta Resa: Assicurati che il coperchio del crogiolo si adatti perfettamente per minimizzare la perdita di massa dovuta alla sublimazione di precursori come melamina o urea.

- Se il tuo obiettivo principale è la Qualità del Materiale: Utilizza la configurazione semi-chiusa per mantenere la pressione parziale necessaria per formare una struttura stratificata bidimensionale completa e priva di difetti.

Controlla l'atmosfera e controllerai la chimica.

Tabella Riassuntiva:

| Caratteristica | Crogiolo Aperto | Crogiolo Semi-Chiuso |

|---|---|---|

| Ritenzione del Precursore | Scarsa (Elevata perdita per sublimazione) | Eccellente (Intrappola vapori volatili) |

| Microambiente | Atmosfera incontrollata | Zona di reazione autopressurizzata |

| Resa di Reazione | Bassa o trascurabile | Alta (Massima ritenzione di massa) |

| Qualità Strutturale | Scarsa cristallinità/Difetti | Struttura stratificata 2D uniforme |

| Sicurezza/Pressione | Nessun rischio di pressione | Sfogo controllato di gas ammoniaca |

Ottimizza la Tua Sintesi di g-C3N4 con KINTEK

Il controllo preciso dell'atmosfera è il segreto per la sintesi di materiali ad alta resa. KINTEK fornisce crogioli di allumina e forni ad alta temperatura da laboratorio ad alte prestazioni, progettati per mantenere gli esatti ambienti di policondensazione termica richiesti dalla tua ricerca.

Supportati da R&S e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche.

Pronto a ottenere un'integrità del materiale superiore? Contatta KINTEK oggi stesso per trovare l'attrezzatura specializzata perfetta per la tua applicazione!

Guida Visiva

Riferimenti

- Yu‐Yun Lin, Chiing‐Chang Chen. Visible-Light-Driven Photocatalysis of Carbon Dioxide and Organic Pollutants by CaBiO2Cl/g-C3N4. DOI: 10.3390/molecules30183760

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i tipi comuni e gli intervalli di dimensioni dei tubi in ceramica di allumina? Trova la misura perfetta per il tuo laboratorio

- Quali funzioni svolge un crogiolo di grafite ad alta densità? Più di un contenitore per la raffinazione del rame

- Quali sono le funzioni degli stampi in grafite ad alta purezza e ad alta resistenza nella SPS? Ottimizzare la sinterizzazione di ceramiche Al2O3-TiC

- Perché si utilizza un'asta di agitazione in vetro di quarzo ad alta purezza per la dispersione dei fosfori? Benefici chiave per la purezza del vetro ottico

- Come viene utilizzato un termometro a infrarossi bicolore per valutare i rivestimenti ceramici (Hf─Zr─Ti)C? Monitoraggio termico di precisione

- I tubi per forni in ceramica di allumina possono essere personalizzati per applicazioni specifiche?Soluzioni ad alta temperatura su misura per il vostro laboratorio

- Quali condizioni necessarie fornisce una camera a vuoto per la deposizione da vapore? Sintesi di nanofluidi ad alta purezza

- Dove vengono comunemente utilizzate le pompe da vuoto a circolazione d'acqua? Essenziali per la gestione dei vapori in laboratorio e nell'industria