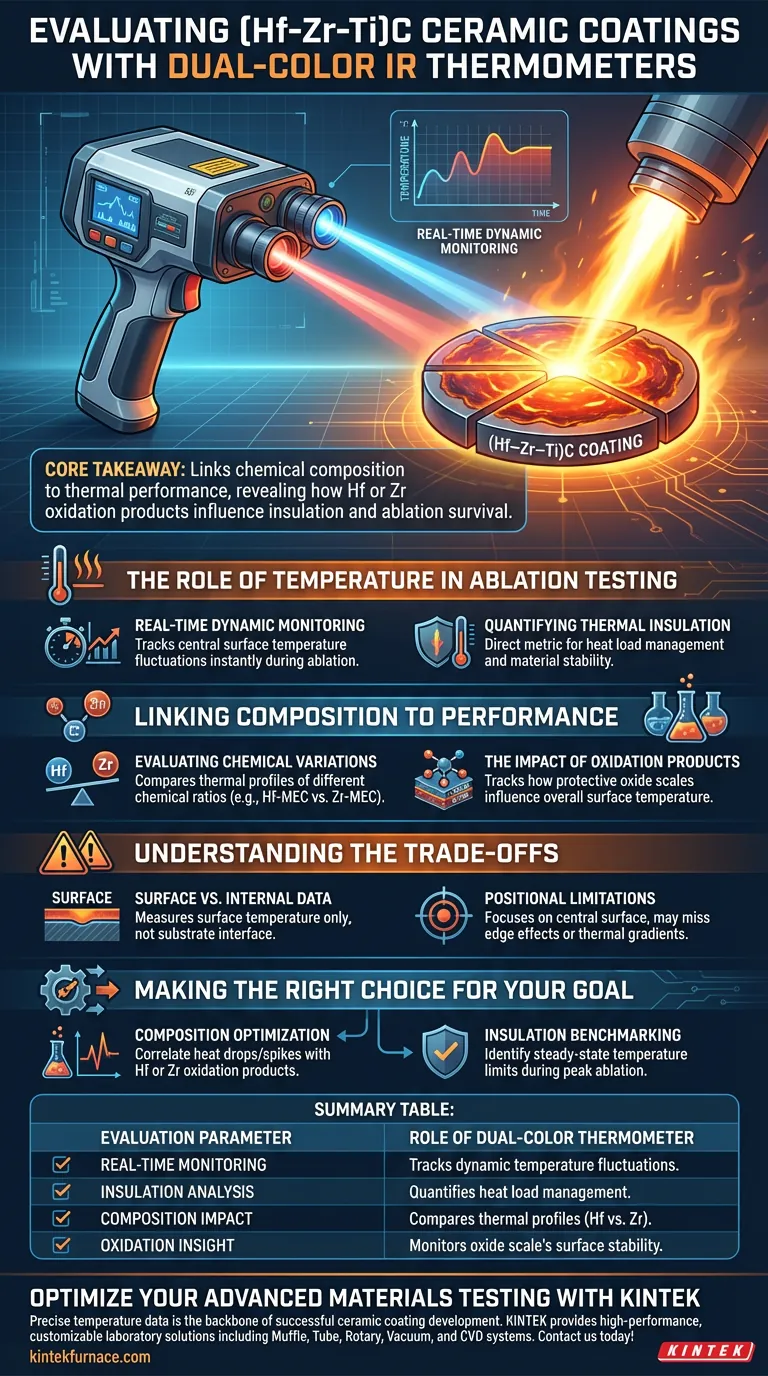

Un termometro a infrarossi bicolore viene utilizzato per il monitoraggio dinamico in tempo reale della temperatura superficiale centrale dei rivestimenti (Hf─Zr─Ti)C durante test di ablazione ad alto stress. Questo dispositivo fornisce i dati critici necessari per quantificare le prestazioni di isolamento termico del rivestimento e valutare come la superficie del materiale si evolve sotto calore estremo.

Concetto chiave Monitorando continuamente la temperatura superficiale, il termometro a infrarossi bicolore funge da strumento primario per collegare la composizione chimica alle prestazioni termiche. Rivela come specifici prodotti di ossidazione, generati da elementi come afnio o zirconio, influenzano direttamente la capacità del rivestimento di isolare e sopravvivere all'ablazione.

Il ruolo della temperatura nei test di ablazione

Monitoraggio dinamico in tempo reale

La funzione principale del termometro è monitorare la temperatura superficiale centrale del rivestimento ceramico mentre è sottoposto ad ablazione.

Piuttosto che fornire un singolo punto dati, il dispositivo offre un monitoraggio dinamico. Ciò consente ai ricercatori di osservare istantaneamente le fluttuazioni di temperatura man mano che il test procede.

Quantificazione dell'isolamento termico

I dati di temperatura raccolti servono come metrica diretta per le prestazioni di isolamento termico.

Analizzando la temperatura superficiale, i ricercatori possono dedurre quanto efficacemente il rivestimento gestisce il carico termico. Una temperatura superficiale controllata o stabilizzata indica spesso un isolamento efficace e stabilità del materiale.

Collegare la composizione alle prestazioni

Valutazione delle variazioni chimiche

Il termometro è essenziale per confrontare diverse composizioni chimiche, come Hf-MEC rispetto a Zr-MEC.

Consente ai ricercatori di testare empiricamente come la sostituzione di elementi specifici (come la sostituzione dello zirconio con l'afnio) altera il profilo termico del rivestimento.

L'impatto dei prodotti di ossidazione

Il dispositivo non si limita a misurare il calore; monitora indirettamente le reazioni chimiche.

Man mano che il rivestimento si ossida, forma specifici prodotti di ossidazione sulla superficie. Il termometro monitora come questi nuovi strati superficiali influenzano la temperatura complessiva, fornendo informazioni sulle capacità protettive della scaglia di ossido.

Comprendere i compromessi

Dati superficiali vs. dati interni

È importante notare che questo metodo misura solo la temperatura superficiale.

Sebbene valuti efficacemente la difesa esterna del rivestimento, non misura direttamente la temperatura all'interfaccia del substrato. Ciò richiede inferenze o strumentazione aggiuntiva.

Limitazioni posizionali

La misurazione si concentra sulla superficie centrale del campione.

Ciò fornisce una base di riferimento coerente per il confronto, ma potrebbe non catturare effetti di bordo o gradienti termici che si verificano alla periferia della zona di ablazione.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente questi dati per i tuoi progetti di ingegneria dei materiali, considera i tuoi specifici obiettivi di test:

- Se il tuo obiettivo principale è l'ottimizzazione della composizione: Utilizza i dati di temperatura per correlare cali o picchi specifici di calore con la presenza di prodotti di ossidazione di Hf o Zr.

- Se il tuo obiettivo principale è il benchmarking dell'isolamento: Affidati alle tendenze di monitoraggio dinamico per identificare i limiti di temperatura stazionaria del rivestimento durante l'ablazione di picco.

La termometria precisa converte i dati di calore grezzi in una chiara comprensione della longevità del materiale e della stabilità chimica.

Tabella riassuntiva:

| Parametro di valutazione | Ruolo del termometro bicolore |

|---|---|

| Monitoraggio in tempo reale | Traccia le fluttuazioni dinamiche della temperatura durante l'ablazione ad alto stress. |

| Analisi dell'isolamento | Quantifica quanto efficacemente il rivestimento gestisce carichi termici estremi. |

| Impatto della composizione | Confronta i profili termici tra diversi rapporti chimici (ad es. Hf vs. Zr). |

| Approfondimento sull'ossidazione | Monitora come la formazione di scaglie di ossido influisce sulla stabilità del calore superficiale. |

Ottimizza i tuoi test sui materiali avanzati con KINTEK

Dati precisi sulla temperatura sono la spina dorsale dello sviluppo di successo di rivestimenti ceramici. Sia che tu stia confrontando l'isolamento o ottimizzando le composizioni chimiche per ambienti estremi, KINTEK fornisce le soluzioni di laboratorio ad alte prestazioni di cui hai bisogno.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili per soddisfare i tuoi requisiti di ricerca unici. I nostri sistemi garantiscono la stabilità termica e la precisione necessarie per convalidare i tuoi materiali più innovativi.

Pronto a migliorare la tua analisi termica? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Jiachen Li, Hejun Li. Twin Toughening‐Driven Martensitic Transformation Strategy Synergistic Improvement for Plasticity‐Thermal Shock Resistance of (Hf─Zr─Ti)C Ceramic Coating in Severe Thermal Environments. DOI: 10.1002/advs.202503226

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché vengono utilizzate sfere di macinazione in allumina ad alta purezza per la macinazione Al2O3/TiC? Controllo della consistenza chimica

- Perché la piastra in acciaio ASTM A36 viene utilizzata per i telai dei forni di trattamento termico? Resistenza affidabile e convenienza economica

- Perché la dimensione dei pori dei materiali refrattari è significativa? Sbloccare la precisione nella formazione delle bolle e nell'impatto dell'ossigeno

- Perché le barchette di allumina sono utilizzate per la deposizione di Bi2Se3? Garantire una sintesi ad alta purezza per isolanti topologici

- Perché le pompe per vuoto da laboratorio e i manometri sono essenziali per le schiume di alluminio? Garantire risultati di sinterizzazione di alta qualità

- Quali ruoli svolgono i dischi di schermatura metallica e gli scudi termici nella SEM in situ? Garantire precisione e proteggere le apparecchiature del laboratorio

- Qual è il ruolo chiave di un filtro per vuoto in un sistema di distillazione sotto vuoto di magnesio di scarto? Proteggere le tue pompe da danni catastrofici

- Qual è lo scopo di un pulitore a ultrasuoni nella preparazione del catalizzatore NiMo@Cx? Ottenere slurry uniformi e rivestimenti ad alta porosità