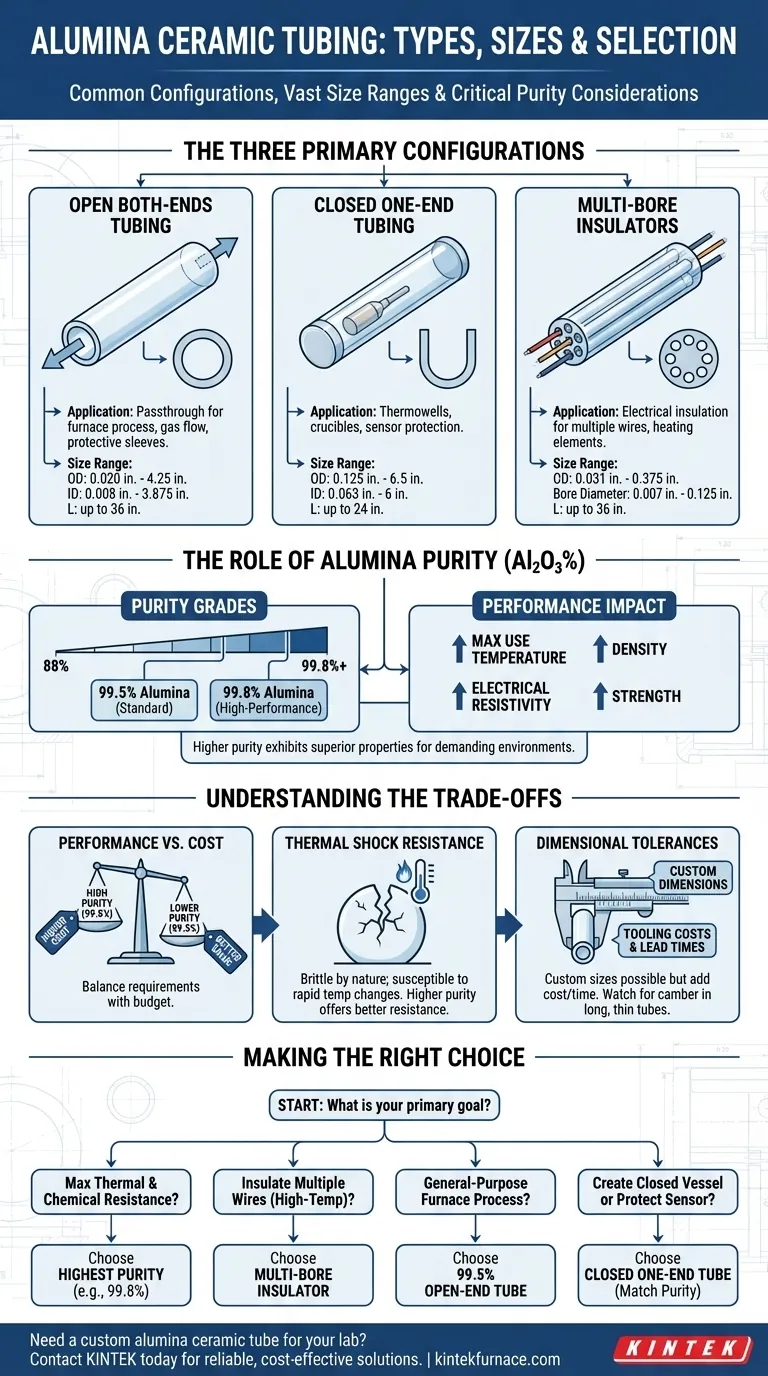

In sintesi, i tubi in ceramica di allumina sono comunemente disponibili in tre configurazioni principali: aperti su entrambe le estremità, chiusi su un'estremità e isolatori multi-foro. Questi tubi sono prodotti in una vasta gamma di dimensioni, da isolatori in miniatura con diametri di soli 0,020 pollici a grandi tubi per forni con diametri superiori a 6 pollici e lunghezze fino a 36 pollici.

La scelta del tubo di allumina corretto va oltre le sue sole dimensioni fisiche. La decisione fondamentale comporta l'abbinamento della configurazione del tubo e, cosa più importante, la purezza del materiale alle esigenze termiche, elettriche e meccaniche specifiche della vostra applicazione.

Le Tre Configurazioni Principali dei Tubi

Comprendere lo scopo di ciascun tipo di tubo è il primo passo per una selezione corretta. Ogni geometria è progettata per risolvere un problema ingegneristico distinto.

Tubi Aperti su Entrambe le Estremità

Questa è la configurazione più comune, utilizzata per applicazioni che richiedono un passaggio. Ciò include tubi di processo nei forni, manicotti protettivi per aste o canali per il flusso di gas.

Le dimensioni standard per i tubi aperti vanno da OD 0,020 in. x ID 0,008 in. x L 6 in. fino a OD 4,25 in. x ID 3,875 in. x L 36 in..

Tubi Chiusi su Un'Estremità

Questi tubi sono progettati per contenere una sostanza o proteggere un sensore da un ambiente ostile. Sono spesso utilizzati come pozzetti termometrici per schermare le termocoppie o come crogioli a fondo chiuso.

Le dimensioni tipiche per i tubi a fondo chiuso vanno da OD 0,125 in. x ID 0,063 in. x L 3 in. fino a OD 6,5 in. x ID 6 in. x L 24 in..

Isolatori Multi-Foro

Questi tubi presentano due o più fori paralleli (canali) che si estendono per tutta la loro lunghezza. Il loro unico scopo è far passare e isolare elettricamente più fili, come quelli per gli elementi riscaldanti o i cavi delle termocoppie.

Le dimensioni comuni per i tubi multi-foro vanno da OD 0,031 in. x Diametro Foro 0,007 in. x L 12 in. fino a OD 0,375 in. x Diametro Foro 0,125 in. x L 36 in..

Oltre la Geometria: Il Ruolo Critico della Purezza dell'Allumina

Mentre la dimensione e la forma definiscono la funzione del tubo, la sua purezza ne definisce i limiti di prestazione. La purezza dell'allumina si riferisce alla percentuale di ossido di alluminio (Al₂O₃) nel materiale ceramico.

Cosa Significa la Purezza per le Prestazioni

I gradi di purezza più elevati, che contengono meno leganti e impurità, mostrano proprietà superiori. I due gradi di elevata purezza più comuni sono 99,5% e 99,8%.

All'aumentare della purezza, aumentano anche le caratteristiche chiave come la temperatura massima di utilizzo, la densità, la resistività elettrica e la resistenza.

Gradi Standard ad Alta Purezza

Sebbene i gradi possano variare dall'88% a oltre il 99,8%, la maggior parte delle applicazioni ad alte prestazioni utilizza allumina al 99,5% o al 99,8%.

Il grado 99,8% offre una densità, una resistenza alla flessione e una resistenza a compressione misurabilmente superiori, rendendolo la scelta per gli ambienti più esigenti.

Comprendere i Compromessi

La selezione del tubo ideale richiede il bilanciamento tra i requisiti di prestazione e i limiti pratici.

Prestazioni vs. Costo

Il compromesso più significativo è il costo. L'allumina ad alta purezza richiede materie prime più raffinate e processi di cottura più controllati, rendendo l'allumina al 99,8% notevolmente più costosa di quella al 99,5%.

Per le applicazioni che non spingono i limiti termici o meccanici assoluti, il grado 99,5% offre spesso il miglior valore.

Resistenza agli Shock Termici

L'allumina è una ceramica eccezionalmente resistente, ma è anche fragile. Può essere suscettibile alla frattura a causa dello shock termico, cambiamenti di temperatura molto rapidi.

I gradi di purezza più elevati generalmente offrono una migliore resistenza agli shock termici, ma è sempre necessario prestare attenzione durante la progettazione dei cicli di riscaldamento e raffreddamento.

Tolleranze Dimensionali

Sebbene sia disponibile un'ampia gamma di dimensioni standard, è possibile produrre dimensioni personalizzate. Tuttavia, ciò comporta spesso costi di attrezzaggio e tempi di consegna significativi.

Si tenga presente che i tubi lunghi e sottili possono presentare leggere deviazioni nella rettilineità (camber) a causa del processo di produzione ad alta temperatura.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo primario per guidare la tua selezione.

- Se la tua attenzione principale è la massima resistenza termica e chimica: Scegli il grado di purezza più elevato disponibile, tipicamente allumina al 99,8%.

- Se hai bisogno di isolare più fili in una zona ad alta temperatura: Un isolatore multi-foro è la soluzione più efficace e costruita appositamente.

- Se stai costruendo un tubo di processo per forno multiuso: Un tubo aperto con purezza al 99,5% offre probabilmente il miglior equilibrio tra prestazioni e costo.

- Se devi creare un contenitore a fondo chiuso o proteggere un sensore: La scelta corretta è un tubo chiuso su un'estremità con un grado di purezza che corrisponda alla tua esigenza di temperatura.

Allineando la configurazione e la purezza del tubo con le tue specifiche esigenze operative, garantirai affidabilità ed economicità per il tuo progetto.

Tabella Riepilogativa:

| Configurazione | Intervallo di Dimensioni Comune | Applicazioni Chiave |

|---|---|---|

| Aperto su Entrambe le Estremità | OD: 0,020 in. - 4,25 in., ID: 0,008 in. - 3,875 in., L: fino a 36 in. | Tubi di processo per forni, canali per flusso di gas, manicotti protettivi |

| Chiuso su Un'Estremità | OD: 0,125 in. - 6,5 in., ID: 0,063 in. - 6 in., L: fino a 24 in. | Pozzetti termometrici, crogioli, protezione sensori |

| Isolatori Multi-Foro | OD: 0,031 in. - 0,375 in., Diametro Foro: 0,007 in. - 0,125 in., L: fino a 36 in. | Isolamento elettrico per fili multipli in zone ad alta temperatura |

| Gradi di Purezza | Allumina 99,5% e 99,8% | Maggiore purezza per migliore resistenza alla temperatura, resistenza e resistività elettrica |

Hai bisogno di un tubo in ceramica di allumina personalizzato per il tuo laboratorio? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo fornire tubazioni affidabili ed economiche, adattate alle tue specifiche esigenze termiche, elettriche e meccaniche!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?