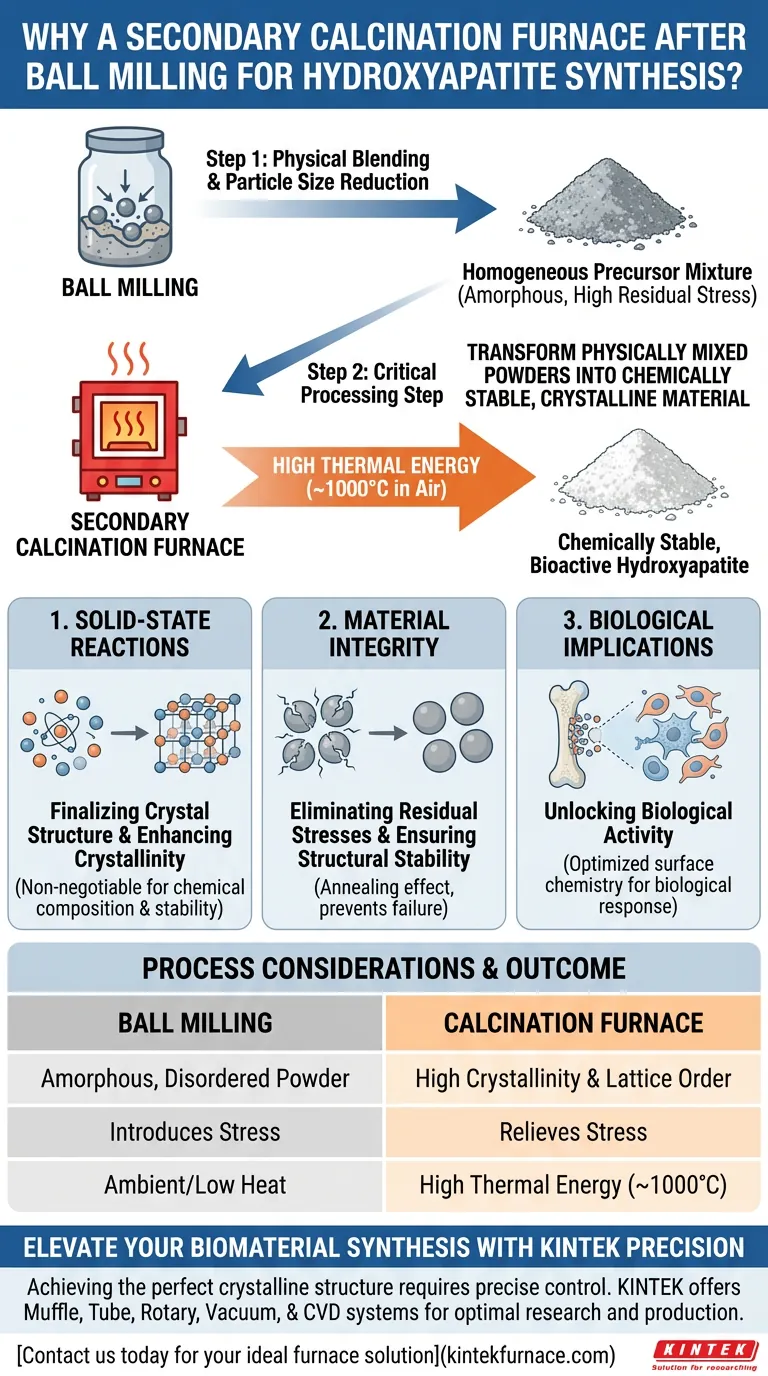

Il forno di calcinazione secondario è la fase di lavorazione critica necessaria per trasformare polveri miscelate fisicamente in un materiale chimicamente stabile e cristallino. Mentre la macinazione a palle mescola i precursori, il forno fornisce l'alta energia termica—tipicamente intorno ai 1000°C in atmosfera d'aria—necessaria per promuovere reazioni allo stato solido e finalizzare la struttura cristallina dell'idrossiapatite.

Questo trattamento termico agisce come fase definitiva di trasformazione di fase. Converte una miscela grezza macinata in un materiale utilizzabile promuovendo la cristallizzazione, alleviando lo stress meccanico e garantendo che la polvere finale possieda l'integrità biologica e strutturale necessaria.

Il Ruolo delle Reazioni allo Stato Solido

Finalizzazione della Struttura Cristallina

La macinazione a palle crea efficacemente una miscela omogenea, ma non completa completamente il processo di legame chimico. Il forno di calcinazione secondario induce reazioni allo stato solido ad alte temperature.

Queste reazioni consentono agli atomi di diffondersi e disporsi nella corretta struttura reticolare. Questo passaggio è indispensabile per ottenere la composizione chimica effettiva dell'idrossiapatite.

Miglioramento della Cristallinità

L'energia termica fornita dal forno migliora significativamente la cristallinità del prodotto.

Senza questo trattamento ad alta temperatura, il materiale potrebbe rimanere parzialmente amorfo o disordinato. L'alta cristallinità è direttamente collegata alla stabilità e alle prestazioni del materiale nelle applicazioni finali.

Miglioramento dell'Integrità del Materiale

Eliminazione delle Tensioni Residue

La lavorazione meccanica, come la macinazione a palle, introduce una significativa energia meccanica nella polvere, portando a tensioni residue all'interno delle particelle.

Il processo di calcinazione agisce come fase di ricottura. Il calore crea un effetto di rilassamento, eliminando efficacemente queste tensioni interne e prevenendo futuri cedimenti meccanici o imprevedibilità nel materiale.

Garanzia di Stabilità Strutturale

Per funzionare correttamente come biomateriale, la polvere di idrossiapatite deve avere stabilità strutturale.

Il trattamento in forno consolida le particelle di polvere e stabilizza le fasi. Ciò garantisce che la polvere mantenga la sua integrità durante le successive fasi di manipolazione o formatura.

Implicazioni Biologiche

Sblocco dell'Attività Biologica

Il riferimento primario evidenzia che questo trattamento termico garantisce che la polvere possieda la necessaria attività biologica.

L'interazione tra l'idrossiapatite e il tessuto biologico dipende fortemente dalla chimica superficiale e dalla fase cristallina. La calcinazione garantisce che le proprietà del materiale siano ottimizzate per elicitare la corretta risposta biologica.

Comprensione delle Considerazioni sul Processo

Bilanciamento Temperatura ed Energia

Per ottenere la necessaria trasformazione di fase è necessario raggiungere temperature fino a 1000°C in atmosfera d'aria.

Ciò implica un compromesso riguardo al consumo energetico e al tempo di lavorazione. Risparmiare su questo budget termico può portare a reazioni incomplete, mentre è necessario un controllo preciso per prevenire il surriscaldamento o la decomposizione di fase.

La Necessità del Controllo dell'Atmosfera

Il processo specifica un'atmosfera d'aria, indicando che la presenza di ossigeno o componenti dell'aria ambiente è rilevante per la reazione o la stabilità del materiale.

Condizioni atmosferiche errate durante questa fase ad alta temperatura potrebbero potenzialmente alterare la stechiometria o il colore del prodotto finale di idrossiapatite.

Ottimizzazione del Processo di Sintesi

Per garantire la produzione di idrossiapatite di alta qualità, considera i tuoi specifici obiettivi finali quando configuri i parametri di calcinazione.

- Se il tuo obiettivo principale sono le prestazioni biologiche: Assicurati che la temperatura sia sufficiente a massimizzare la cristallinità, poiché questa detta il potenziale bioattivo del materiale.

- Se il tuo obiettivo principale è l'affidabilità meccanica: Dai priorità al tempo di permanenza termica per eliminare completamente le tensioni residue introdotte durante la fase di macinazione.

Controllando rigorosamente l'ambiente di calcinazione secondaria, garantisci un prodotto sia chimicamente stabile che biologicamente efficace.

Tabella Riassuntiva:

| Caratteristica | Ruolo della Macinazione a Palle | Ruolo del Forno di Calcinazione |

|---|---|---|

| Funzione Primaria | Miscelazione fisica e riduzione della dimensione delle particelle | Legame chimico e trasformazione di fase |

| Cristallinità | Spesso produce polvere amorfa/disordinata | Induce alta cristallinità e ordine reticolare |

| Tensione Interna | Introduce tensioni meccaniche residue | Allevia le tensioni tramite ricottura termica |

| Temperatura | Ambiente/Basso calore da attrito | Alta energia termica (circa 1000°C) |

| Risultato | Miscela di precursori omogenea | Idrossiapatite chimicamente stabile e bioattiva |

Eleva la Tua Sintesi di Biomateriali con la Precisione KINTEK

Ottenere la struttura cristallina perfetta nell'idrossiapatite richiede più del semplice calore: richiede un controllo atmosferico preciso e un'uniformità termica. Supportato da R&S e produzione esperta, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura per laboratori.

Sia che tu abbia bisogno di ottimizzare la bioattività o garantire la stabilità meccanica, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione. Non accontentarti di trasformazioni di fase incomplete.

Contattaci oggi stesso per trovare la tua soluzione di forno ideale e fare il primo passo verso una superiore integrità del materiale.

Guida Visiva

Riferimenti

- Aseel Majid Habeeb, Nihad Abdul-Ameer Salih. Synthesis of Hydroxyapatite from Egg Shell Bio-Waste for Use in Functionally Graded NiTi/HA Bone Implants. DOI: 10.18280/acsm.480107

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo dell'utilizzo di uno strumento di adsorbimento di azoto liquido e dell'analisi BET? Caratterizzare i nanosheet RCM

- Come fanno gli strumenti di spellatura termica e le apparecchiature di riscaldamento a facilitare il riciclaggio dei pannelli solari? Guida al recupero del vetro di alto valore

- Perché i cilindri di azoto e i flussimetri sono necessari durante la pirolisi della biomassa? Atmosfera controllata per rese ottimali

- Quali vantaggi tecnici offre l'attrezzatura per il riscaldamento Joule? Ottenere una sintesi di catalizzatori a singolo atomo ad alta efficienza

- Cosa succede durante la fase di recupero del processo di ricottura? Sblocca il rilascio delle tensioni e il ripristino del materiale

- Qual è lo scopo dell'utilizzo di un evaporatore rotante o di un forno di essiccazione sotto vuoto? Preservare la qualità della polvere di SiC post-macinazione

- Perché vengono confrontati diversi metodi di raffreddamento per le prestazioni dei compositi GFRP dopo un incendio? Valutare gli shock termici e i rischi per la sicurezza

- Perché è necessario un forno di essiccazione da laboratorio per nanopolveri di ossido di ferro Co-Zr? Proteggere l'integrità e la purezza del materiale