Al suo centro, la fase di recupero è la fase iniziale a bassa temperatura del processo di ricottura. Durante il recupero, l'obiettivo principale è alleviare le tensioni interne immagazzinate in un materiale a seguito di processi come la lavorazione a freddo. Ciò si ottiene riscaldando il materiale a una temperatura attentamente controllata al di sotto del suo punto di ricristallizzazione, il che consente ai difetti interni di riorganizzarsi senza alterare fondamentalmente la struttura a grana del materiale.

La ricottura viene utilizzata per invertire gli effetti dell'incrudimento da deformazione. Il recupero è il primo passo critico in questa inversione: agisce come una fase di "rilascio delle tensioni", riparando i danni interni al reticolo cristallino prima che inizi la fase più trasformativa della ricristallizzazione.

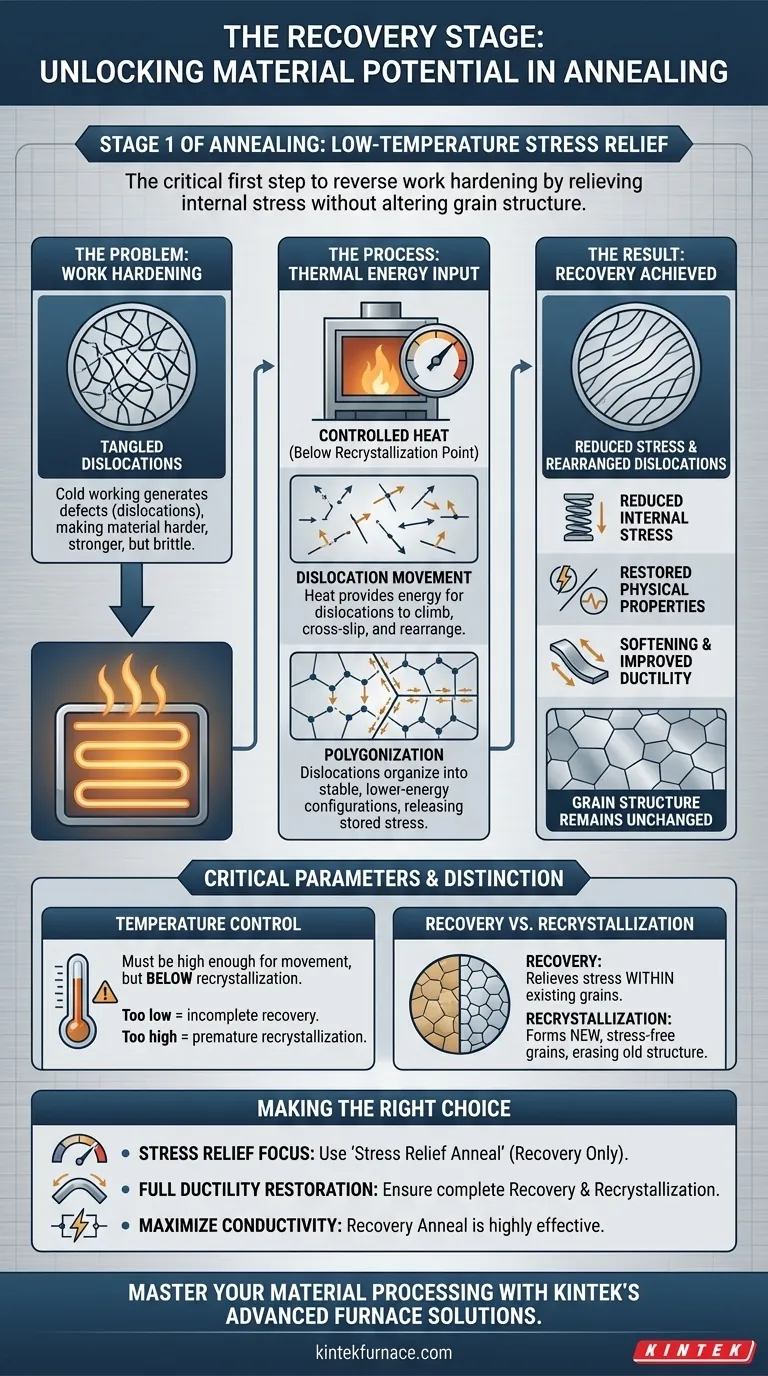

Lo Scopo del Recupero: Invertire l'Incrudimento da Deformazione

Per comprendere il recupero, è necessario prima comprendere il problema che risolve: l'incrudimento da deformazione (o incrudimento per deformazione).

L'Effetto dell'Incrudimento da Deformazione

Quando un metallo viene deformato plasticamente a bassa temperatura (ad esempio, piegato, laminato o trafilato), vengono generate dislocazioni, difetti chiamati dislocazioni, che si aggrovigliano all'interno della sua struttura cristallina.

Queste dislocazioni aggrovigliate impediscono un'ulteriore deformazione, rendendo il materiale più duro e resistente ma anche meno duttile e più fragile. Questa energia interna immagazzinata è ciò che il recupero mira a rilasciare.

Il Ruolo dell'Energia Termica

Il riscaldamento del materiale fornisce l'energia termica necessaria affinché atomi e dislocazioni possano muoversi.

Durante la fase di recupero, la temperatura è appena sufficientemente alta da consentire alle dislocazioni di diventare mobili. Possono quindi salire, scorrere trasversalmente e riorganizzarsi in configurazioni a energia inferiore.

Cosa Cambia (e Cosa No)

La distinzione più critica della fase di recupero è ciò che cambia. Le dislocazioni si riorganizzano e vengono parzialmente annichilite, il che riduce significativamente la tensione interna immagazzinata.

Tuttavia, i bordi di grano fondamentali del materiale non si muovono né cambiano. La struttura a grana complessiva rimane la stessa di quella nello stato lavorato a freddo.

Cambiamenti Chiave del Materiale Durante il Recupero

La riorganizzazione delle dislocazioni ha diversi effetti misurabili sulle proprietà del materiale.

Riduzione della Tensione Interna

Questo è l'obiettivo principale del recupero. Poiché le dislocazioni si organizzano in modelli più stabili (un processo noto come polygonizzazione), l'energia immagazzinata dalla lavorazione a freddo viene sostanzialmente rilasciata.

Ripristino delle Proprietà Fisiche

Le proprietà fisiche sensibili ai difetti del reticolo cristallino, come la conducibilità elettrica e termica, vengono in gran parte ripristinate durante il recupero. Un reticolo più ordinato offre una minore resistenza al flusso di elettroni e calore.

Ammorbidimento e Miglioramento della Duttilità

Rilasciando la tensione interna, il materiale diventa più morbido e recupera parte della sua duttilità. Sebbene l'ammorbidimento più significativo si verifichi successivamente durante la ricristallizzazione, il recupero fornisce un miglioramento notevole.

Comprendere i Compromessi e i Parametri Critici

Una ricottura efficace richiede un controllo preciso e la fase di recupero non fa eccezione.

L'Importanza del Controllo della Temperatura

La temperatura deve essere abbastanza alta da consentire il movimento delle dislocazioni ma rimanere al di sotto della temperatura di ricristallizzazione.

Se la temperatura è troppo bassa, il recupero sarà incompleto. Se è troppo alta, il processo procederà rapidamente verso la ricristallizzazione, il che potrebbe non essere l'esito desiderato se l'obiettivo è solo il rilascio delle tensioni. Come notato, uno scarso controllo può anche indurre nuove tensioni termiche.

Recupero contro Ricristallizzazione

È fondamentale distinguere tra queste due fasi.

- Recupero: Allevia le tensioni all'interno dei grani esistenti. La struttura a grana non viene modificata.

- Ricristallizzazione: Forma grani completamente nuovi e privi di tensioni, cancellando la vecchia struttura a grana.

Il recupero è il passo preparatorio essenziale che deve avvenire prima che la ricristallizzazione possa iniziare.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il recupero ti consente di applicare il trattamento termico con maggiore precisione per ottenere risultati ingegneristici specifici.

- Se il tuo obiettivo principale è il rilascio delle tensioni senza un ammorbidimento significativo: È necessaria una "ricottura di rilascio delle tensioni", in cui si riscalda il materiale nell'intervallo di recupero ma si rimane intenzionalmente al di sotto della temperatura di ricristallizzazione.

- Se il tuo obiettivo principale è ripristinare completamente la duttilità per ulteriori lavorazioni: Devi assicurarti che il materiale attraversi completamente il recupero e venga mantenuto alla temperatura di ricristallizzazione abbastanza a lungo da formare una nuova struttura a grana.

- Se il tuo obiettivo principale è massimizzare la conducibilità elettrica: Una ricottura di recupero è molto efficace, poiché risolve i difetti reticolari che impediscono il flusso di elettroni senza modificare la dimensione del grano.

In definitiva, padroneggiare la fase di recupero ti conferisce un controllo preciso sull'energia interna di un materiale e sulle proprietà risultanti.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Fase | Fase iniziale della ricottura, al di sotto della temperatura di ricristallizzazione |

| Obiettivo Principale | Rilasciare le tensioni interne derivanti dalla lavorazione a freddo |

| Cambiamenti Chiave | Le dislocazioni si riorganizzano e si annichiliscono; la struttura a grana rimane invariata |

| Effetti sulle Proprietà | Tensione ridotta, conducibilità elettrica/termica ripristinata, duttilità migliorata |

| Controllo della Temperatura | Critico per evitare un recupero incompleto o una ricristallizzazione prematura |

Padroneggia la Lavorazione dei Materiali con le Soluzioni di Forno Avanzate di KINTEK

Stai cercando di migliorare i tuoi processi di ricottura con un controllo preciso della temperatura per il rilascio delle tensioni e il ripristino del materiale? KINTEK è specializzata nella fornitura di forni ad alta temperatura su misura per le tue esigenze specifiche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata, tutti supportati da eccezionali capacità di R&S e produzione interna. Con forti capacità di profonda personalizzazione, garantiamo che le nostre soluzioni soddisfino i requisiti sperimentali specifici, aiutandoti a ottenere risultati superiori nella scienza e nell'ingegneria dei materiali.

Non lasciare che attrezzature inefficienti ti frenino: contattaci oggi per discutere come KINTEK può ottimizzare le prestazioni del tuo laboratorio e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque