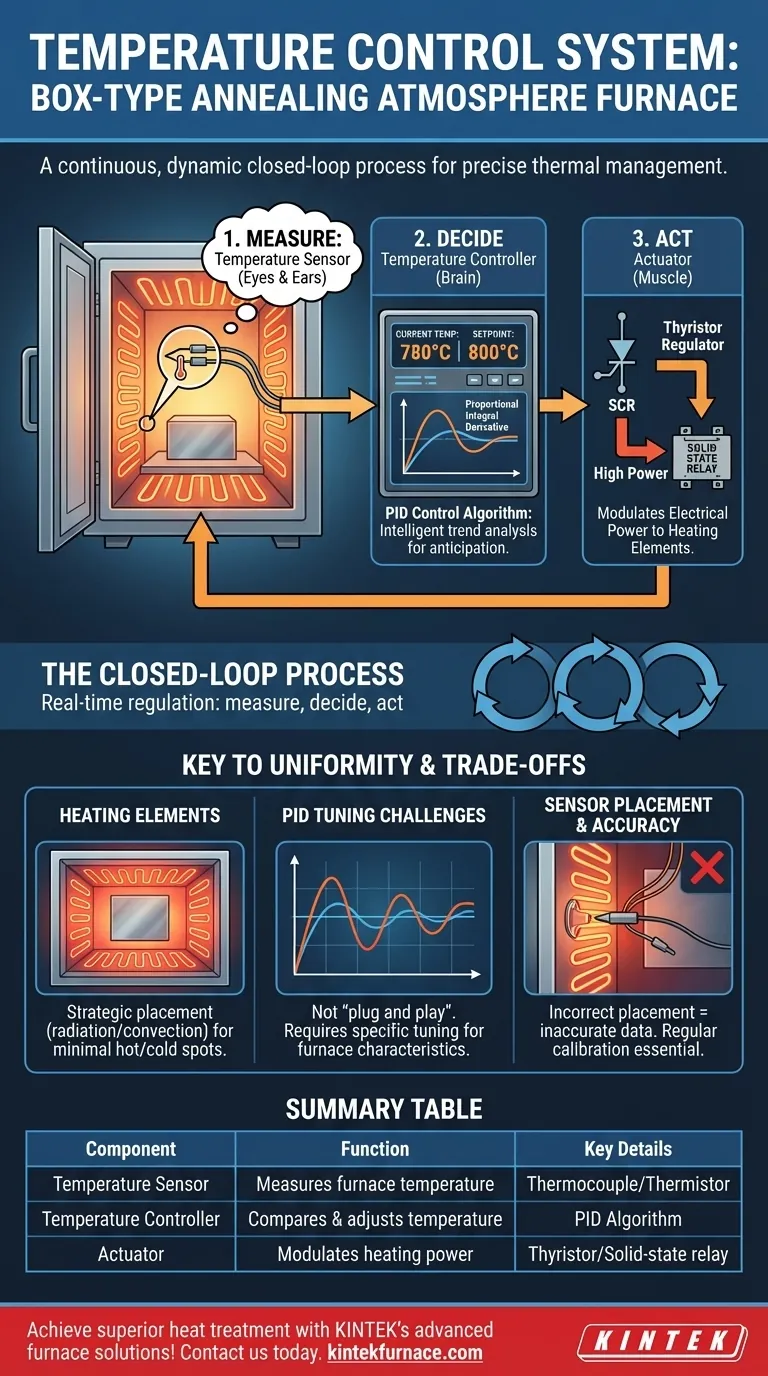

Nella sua essenza, il sistema di controllo della temperatura in un forno a riverbero a scatola con atmosfera controllata è composto da tre componenti principali: un sensore di temperatura, un controllore di temperatura e un attuatore. Questo sistema funziona in un ciclo di feedback continuo per misurare la temperatura interna del forno, confrontarla con l'impostazione desiderata e regolare con precisione la potenza di riscaldamento per mantenere le condizioni termiche esatte richieste per il processo di ricottura.

Il sistema non è semplicemente una raccolta di parti, ma un processo dinamico a circuito chiuso. Comprendere come interagiscono il sensore, il controllore e l'attuatore è la chiave per ottenere il riscaldamento uniforme e ripetibile essenziale per un trattamento termico di successo dei materiali.

Come Funziona il Sistema: Un Processo a Circuito Chiuso

L'intero scopo del sistema di controllo della temperatura è regolare la temperatura del forno in tempo reale. Lo realizza ripetendo costantemente un ciclo in tre fasi: misurare, decidere e agire. Ciò garantisce che la temperatura segua il profilo programmato, sia che stia aumentando, mantenendosi costante o raffreddandosi.

Fase 1: Misurazione della Temperatura (Il Sensore)

Gli "occhi e le orecchie" del sistema all'interno del forno sono il sensore di temperatura. Questo componente fornisce i dati grezzi che guidano ogni decisione.

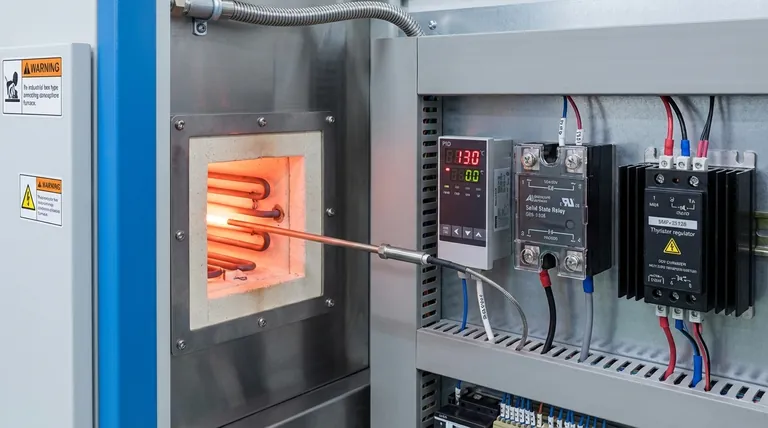

Generalmente, si tratta di una termocoppia o di un termistore. Viene posizionato strategicamente all'interno della camera del forno per ottenere una lettura accurata della temperatura che sta vivendo il pezzo in lavorazione. Questa misurazione in tempo reale è il primo e più critico passo nel ciclo di controllo.

Fase 2: Prendere Decisioni (Il Controllore)

Il controllore di temperatura funge da cervello dell'operazione. Riceve la lettura della temperatura dal sensore e la confronta con la temperatura target che hai impostato (il "setpoint").

I forni moderni utilizzano un algoritmo di controllo PID (Proporzionale-Integrale-Derivativo). Questo algoritmo intelligente non si limita a osservare la deviazione di temperatura corrente; analizza anche il trend (quanto velocemente sta cambiando la temperatura) per anticipare ed evitare di superare o non raggiungere il target.

Fase 3: Agire (L'Attuatore)

In base alla decisione del controllore, l'attuatore funge da muscolo. Traduce il segnale a bassa tensione del controllore in un'azione ad alta potenza che influisce direttamente sugli elementi riscaldanti.

L'attuatore è solitamente un regolatore a tiristori (noto anche come SCR) o un relè a stato solido. Il suo compito è modulare con precisione la potenza elettrica che fluisce verso gli elementi riscaldanti del forno, aumentando o diminuendo l'emissione di calore secondo necessità per soddisfare i comandi del controllore.

L'Importanza dell'Uniformità

La precisione del sistema di controllo è inutile se il calore non è distribuito in modo uniforme. La progettazione fisica del forno lavora in concerto con il sistema di controllo per garantire l'uniformità della temperatura.

Il Ruolo degli Elementi Riscaldanti

Gli elementi riscaldanti, tipicamente fili resistivi, sono disposti strategicamente attorno alla camera del forno, spesso sui lati, sul fondo o sulla parte superiore. Questa disposizione è progettata per trasferire calore ai pezzi tramite irraggiamento e convezione, riducendo al minimo i punti caldi o freddi.

In Che Modo il Sistema di Controllo Supporta l'Uniformità

Un sistema di controllo della temperatura ben calibrato impedisce agli elementi riscaldanti di funzionare alla massima potenza per troppo tempo, il che può creare punti caldi localizzati. Effettuando piccoli e rapidi aggiustamenti, il sistema promuove un'impregnazione dolce e uniforme dell'intero pezzo alla temperatura target.

Comprendere i Compromessi

Un profilo di temperatura perfetto dipende da più di semplici componenti di alta qualità; richiede una configurazione corretta e la consapevolezza dei potenziali inconvenienti.

Posizionamento e Accuratezza del Sensore

Un sensore posizionato in modo errato fornirà al controllore dati imprecisi. Se il sensore è troppo vicino a un elemento riscaldante o alla porta, il sistema di controllo regolerà la temperatura sbagliata, portando a materiali trattati in modo improprio. La calibrazione regolare è essenziale.

Sfide della Taratura PID

Un controllore PID non è "plug and play". Deve essere tarato per le specifiche caratteristiche termiche del forno. Una taratura errata può portare il controllo della temperatura a superare il setpoint, tempi di risposta lenti o costanti oscillazioni della temperatura, tutte cose che compromettono il processo di ricottura.

Risposta e Durata dell'Attuatore

Sebbene sia i tiristori che i relè a stato solido siano efficaci, hanno caratteristiche diverse. I tiristori offrono un controllo della potenza molto fine, mentre i relè a stato solido forniscono un semplice controllo on/off ad alta velocità. La scelta può influire sulla finezza del controllo e sull'affidabilità a lungo termine del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo sistema ti permette di diagnosticare i problemi e garantire prestazioni ottimali in base al tuo obiettivo principale.

- Se il tuo focus principale è la ripetibilità del processo: Un controllore PID ben tarato è la tua risorsa più critica per garantire che ogni lotto sia trattato in modo identico.

- Se il tuo focus principale è la qualità del materiale: Il posizionamento preciso del sensore e la calibrazione regolare del sistema sono irrinunciabili per garantire che il pezzo raggiunga la temperatura corretta in modo uniforme.

- Se il tuo focus principale è l'efficienza energetica: Un attuatore moderno basato su tiristori abbinato a un controllore PID intelligente minimizzerà lo spreco di energia evitando bruschi superamenti della temperatura.

Considerando questi componenti come un sistema interconnesso, puoi ottenere un controllo preciso e affidabile sui risultati del tuo trattamento termico.

Tabella Riassuntiva:

| Componente | Funzione | Dettagli Chiave |

|---|---|---|

| Sensore di Temperatura | Misura la temperatura del forno | Generalmente una termocoppia o un termistore per dati in tempo reale |

| Controllore di Temperatura | Confronta e regola la temperatura | Utilizza l'algoritmo PID per un controllo preciso e stabile |

| Attuatore | Modula la potenza di riscaldamento | Spesso un regolatore a tiristori o un relè a stato solido |

Ottieni un trattamento termico superiore con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tubo, Rotativi, Sotto Vuoto & Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la ripetibilità dei tuoi processi e la qualità dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo di un forno di ricottura ad alta temperatura da laboratorio nella preparazione di film sottili amorfi di (InxGa1-x)2O3?

- Perché utilizzare il controllo della temperatura a più stadi per la pirolisi REBCO? Prevenire crepe da ritiro del 75% e garantire la densità del film

- Qual è la funzione di un forno a ossidazione termica nella crescita dei MEMS? Creare strati di passivazione di alta qualità

- Perché utilizzare un forno ad atmosfera d'aria per la ricottura dello spinello di magnesio e alluminio? Ripristino dell'integrità reticolare e ottica

- Cosa sono le condizioni di atmosfera inerte? Ottieni purezza e controllo nei tuoi processi

- Quali sono i requisiti di sicurezza e operativi per i forni a muffola e i forni ad atmosfera? Garantire un trattamento termico sicuro ed efficiente

- Quali sono le considerazioni sui costi quando si utilizza l'argon nei forni? Bilanciare il prezzo con l'integrità del materiale

- Come aiuta un forno a radiazione infrarossa nella misurazione del contenuto di idrogeno? Analisi CGHE ad alta precisione