In sostanza, un'atmosfera riducente è importante perché fornisce un ambiente che previene attivamente e può persino invertire l'ossidazione. Questo controllo è fondamentale per i processi ad alta temperatura come il trattamento dei metalli, dove l'ossigeno causerebbe altrimenti corrosione, indebolirebbe il materiale o comprometterebbe la sua integrità superficiale.

Il vero valore di un'atmosfera riducente risiede nella sua capacità di proteggere i materiali dalla degradazione chimica. Rimuovendo l'ossigeno e introducendo gas che reagiscono prontamente con esso, è possibile riscaldare, trattare e manipolare i materiali senza gli effetti collaterali indesiderati dell'ossidazione.

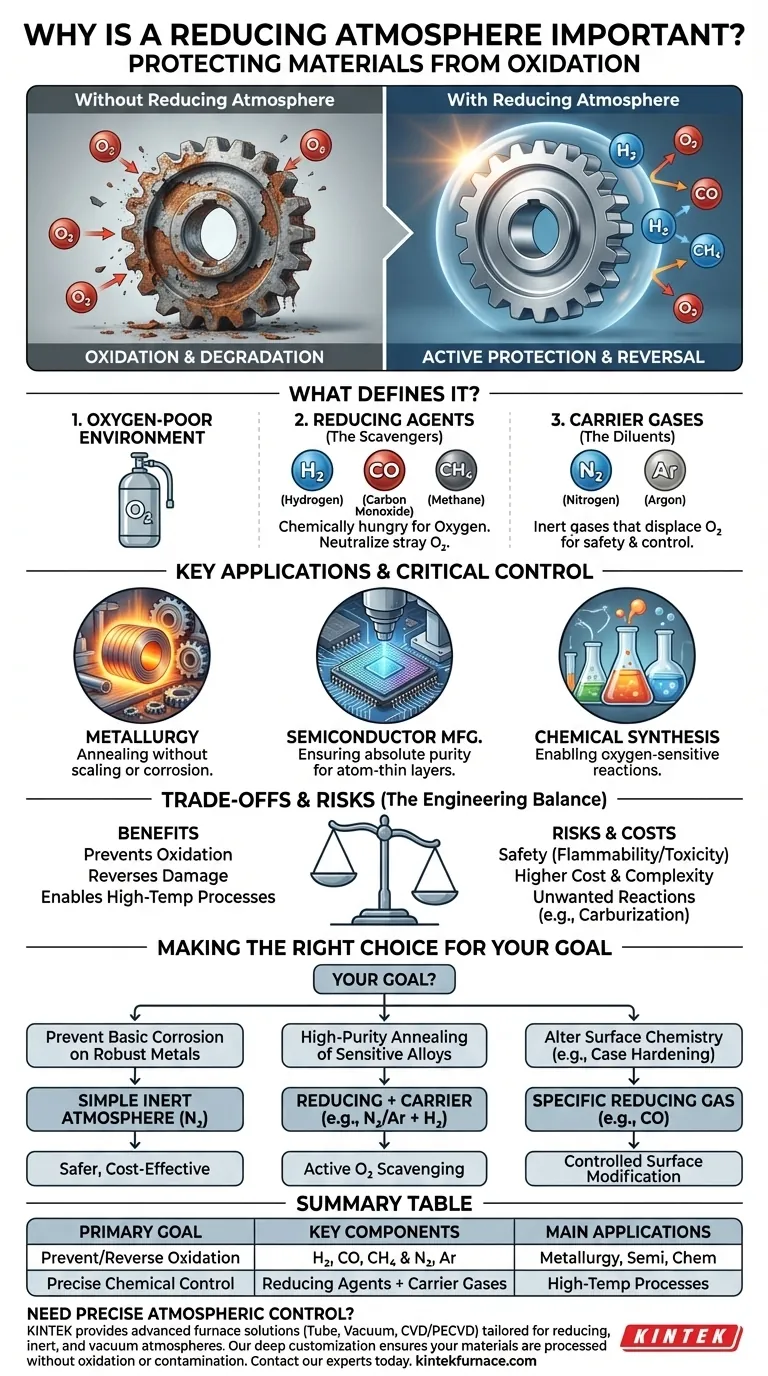

Cosa definisce un'atmosfera riducente?

Un'atmosfera riducente è fondamentalmente un ambiente povero di ossigeno. Tuttavia, è più della semplice assenza di ossigeno; è un sistema attivo progettato per eliminare qualsiasi ossigeno presente.

L'assenza di ossidanti

La caratteristica principale è la quasi totale mancanza di ossigeno e altri gas ossidanti. L'obiettivo è creare un ambiente in cui l'ossidazione semplicemente non possa verificarsi.

La presenza di agenti riducenti

Per raggiungere questo obiettivo, l'atmosfera è riempita con gas riducenti. Questi sono gas che sono chimicamente "affamati" di atomi di ossigeno. Esempi comuni includono idrogeno (H₂), monossido di carbonio (CO) e metano (CH₄).

Pensa a questi gas come a guardie di sicurezza per il tuo materiale. Se una molecola di ossigeno dispersa entra nell'ambiente, una molecola di gas riducente reagirà immediatamente con essa, neutralizzando la minaccia prima che possa danneggiare la superficie del materiale.

Il ruolo dei gas veicolanti

Spesso, questi potenti gas riducenti vengono utilizzati in piccole quantità diluite per sicurezza e controllo. Vengono miscelati con un gas veicolante inerte, più comunemente azoto (N₂) o argon (Ar), che sposta l'ossigeno senza reagire con il materiale stesso.

Applicazioni chiave: dove questo controllo è critico

Prevenire l'ossidazione è essenziale in numerosi campi industriali e scientifici. Maggiore è la temperatura del processo, più aggressiva diventa l'ossidazione e più vitale è un'atmosfera riducente.

Metallurgia e trattamento dei metalli

Questa è l'applicazione più comune. Durante la ricottura, i metalli vengono riscaldati per alleviare le tensioni interne e migliorare la duttilità. Eseguire questo in un'atmosfera normale causerebbe grave formazione di scaglie e corrosione. Un'atmosfera riducente consente di trattare il metallo senza che venga danneggiato.

Produzione di semiconduttori

La creazione di microchip comporta il deposito e l'incisione di strati incredibilmente sottili di materiale su wafer di silicio. Anche un minuscolo strato di ossido non intenzionale, di un singolo atomo, può rovinare un dispositivo. Le atmosfere riducenti sono essenziali per mantenere la purezza assoluta richiesta in questi processi.

Sintesi chimica

Molte reazioni chimiche richiedono un ambiente privo di ossigeno per produrre il composto desiderato. La presenza di ossigeno potrebbe portare a sottoprodotti indesiderati o causare il fallimento completo della reazione.

Comprendere i compromessi e i rischi

Sebbene potente, creare un'atmosfera riducente non è privo di sfide. È una scelta ingegneristica deliberata con costi e pericoli specifici.

Sicurezza e infiammabilità

I gas riducenti più efficaci—idrogeno, monossido di carbonio e metano—sono altamente infiammabili o esplosivi. Il CO è anche estremamente tossico. La manipolazione di questi gas richiede rigorosi protocolli di sicurezza, ventilazione e sistemi di monitoraggio.

Costo e complessità

Mantenere un'atmosfera controllata è più costoso che usare semplicemente l'aria ambiente. Richiede forni specializzati, camere sigillate, una fornitura continua di gas ad alta purezza e sofisticati sistemi di controllo per gestire la composizione e il flusso del gas.

Reazioni indesiderate del materiale

I gas riducenti stessi possono talvolta reagire con il pezzo in lavorazione in modi indesiderati. Ad esempio, i gas contenenti carbonio (come CO o CH₄) possono introdurre carbonio nella superficie dell'acciaio ad alte temperature, un processo chiamato carburazione, che può alterare le proprietà del metallo in un modo non intenzionale.

Fare la scelta giusta per il tuo obiettivo

La composizione specifica di un'atmosfera controllata dipende interamente dal materiale in lavorazione e dal risultato desiderato.

- Se il tuo obiettivo principale è prevenire la corrosione di base su metalli robusti: Una semplice atmosfera inerte di azoto potrebbe essere sufficiente ed è più sicura ed economica.

- Se il tuo obiettivo principale è la ricottura ad alta purezza di leghe sensibili: Un'atmosfera di azoto o argon con una piccola percentuale di idrogeno è lo standard per eliminare attivamente tutte le tracce di ossigeno.

- Se il tuo obiettivo principale è alterare la chimica della superficie (come la tempra superficiale): Utilizzeresti intenzionalmente un gas riducente specifico, come il monossido di carbonio, per reagire e modificare la superficie del materiale in modo controllato.

In definitiva, l'uso di un'atmosfera riducente riguarda l'esercizio di un preciso controllo chimico per proteggere o modificare un materiale, garantendo che il prodotto finale soddisfi le sue esatte specifiche.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo primario | Prevenire o invertire attivamente l'ossidazione rimuovendo l'ossigeno. |

| Componenti chiave | Gas riducenti (H₂, CO, CH₄) e gas veicolanti inerti (N₂, Ar). |

| Applicazioni principali | Metallurgia (ricottura), Produzione di semiconduttori, Sintesi chimica. |

| Considerazioni chiave | Sicurezza (infiammabilità/tossicità), Costo e potenziale di reazioni indesiderate (es. carburazione). |

Hai bisogno di un controllo atmosferico preciso per i tuoi processi ad alta temperatura?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni su misura per atmosfere riducenti, inerti e sotto vuoto. La nostra linea di prodotti, inclusi forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo che i tuoi materiali siano lavorati senza ossidazione o contaminazione.

Contatta i nostri esperti oggi per discutere come possiamo progettare una soluzione di forno per proteggere i tuoi materiali e raggiungere le tue esatte specifiche.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore