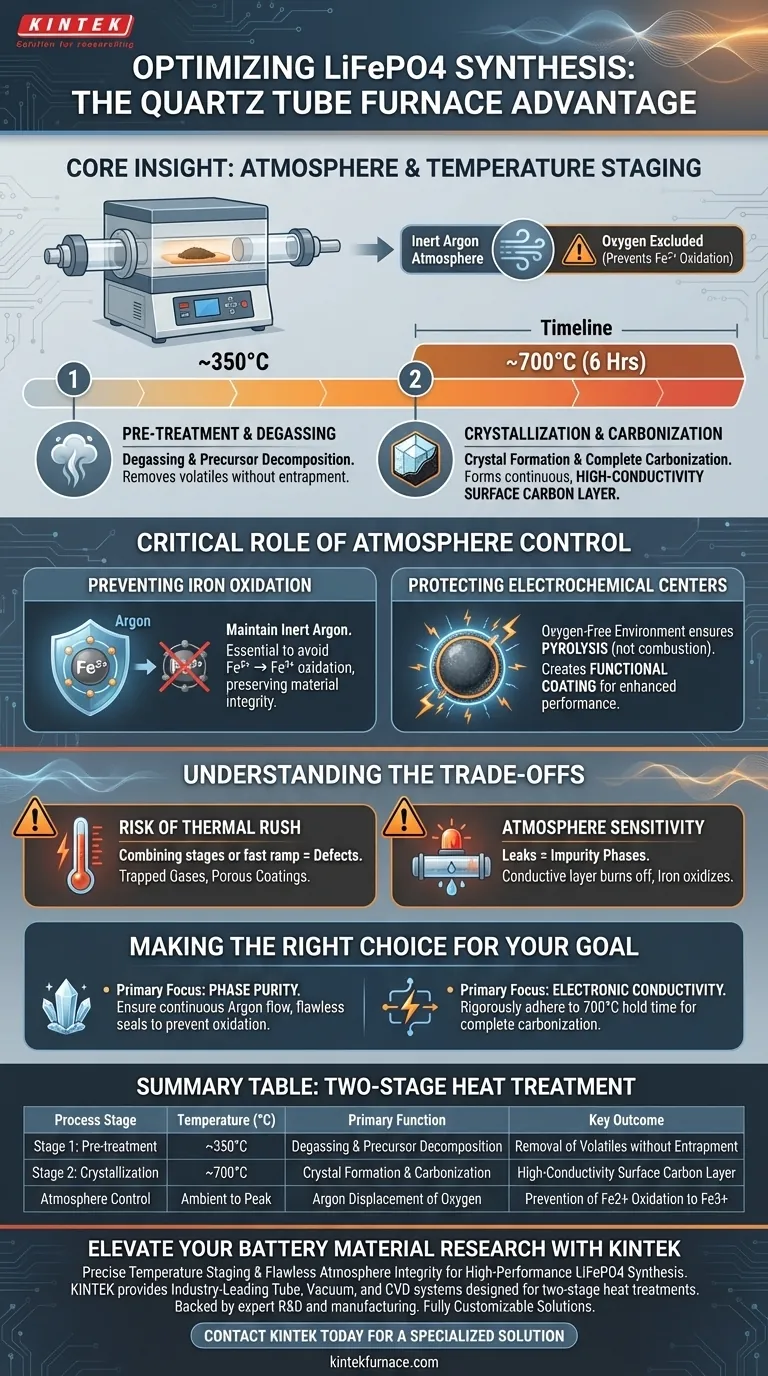

L'utilizzo di un forno a tubo di quarzo per la sintesi di LiFePO4 è guidato dalla necessità critica di un'atmosfera sigillata e inerte e di una precisa stratificazione della temperatura per prevenire l'ossidazione e garantire la conduttività. Questa apparecchiatura consente un processo termico in due fasi che protegge l'integrità chimica del materiale ottimizzandone le proprietà superficiali.

Concetto chiave: Il forno a tubo di quarzo svolge due funzioni distinte: funge da barriera fisica per escludere l'ossigeno (preservando lo stato Fe2+) e fornisce una rampa termica stratificata. Questa stratificazione separa il degasaggio volatile dei precursori di carbonio dalla cristallizzazione ad alta temperatura del materiale catodico finale.

Il ruolo critico del controllo dell'atmosfera

Prevenzione dell'ossidazione del ferro

La sfida principale nella sintesi di LiFePO4 è l'instabilità del ferro.

È necessario mantenere un'atmosfera inerte di argon durante tutto il processo di riscaldamento. Il forno a tubo di quarzo consente lo spostamento continuo dell'ossigeno, garantendo che il ferro bivalente (Fe2+) non si ossidi in ferro trivalente (Fe3+).

Protezione dei centri elettrochimici

Se l'ossigeno penetra nella camera, i centri attivi elettrochimici del fosfato di ferro e litio vengono compromessi.

Mantenendo un ambiente privo di ossigeno, il forno garantisce che le fonti di carbonio subiscano pirolisi (decomposizione termica) piuttosto che combustione. Questo è essenziale per creare un rivestimento funzionale piuttosto che bruciare la fonte di carbonio.

Decostruzione del trattamento termico in due fasi

Fase 1: Pre-trattamento e degasaggio

La prima fase del processo viene condotta a circa 350°C.

L'obiettivo qui è la decomposizione iniziale dei precursori della fonte di carbonio. Questa temperatura facilita il degasaggio, consentendo ai volatili di fuoriuscire prima che il materiale si indurisca.

Fase 2: Cristallizzazione e carbonizzazione

La seconda fase prevede il riscaldamento del materiale a 700°C, tipicamente per una durata di 6 ore.

Questa fase ad alta temperatura guida la formazione finale della struttura cristallina di LiFePO4. Allo stesso tempo, garantisce la completa carbonizzazione delle fonti di carbonio miste, come glucosio e polistirene.

La struttura superficiale risultante

L'obiettivo finale di questa seconda fase è la conduttività.

Una corretta esecuzione si traduce in uno strato superficiale di carbonio continuo e altamente conduttivo. Questo strato è vitale per superare la bassa conduttività elettronica naturale dei materiali catodici a base di fosfato.

Comprendere i compromessi

Il rischio di "thermal rush" (aumento termico rapido)

Tentare di combinare queste fasi o di aumentare rapidamente la temperatura può portare a difetti.

Se alla fonte di carbonio non viene consentito il degasaggio a 350°C, i gas possono rimanere intrappolati durante la fase di cristallizzazione a 700°C, portando a rivestimenti porosi o irregolari.

Sensibilità all'atmosfera

Il sistema a tubo di quarzo è molto efficace ma sensibile alle perdite.

Anche una minima breccia nel sigillo di argon può portare alla formazione di fasi impure. Se l'ambiente non è strettamente inerte, lo strato di carbonio conduttivo potrebbe bruciare e il ferro si ossiderà, rendendo il materiale elettrochimicamente inferiore.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni del tuo materiale LiFePO4, allinea i parametri del tuo processo con i tuoi specifici obiettivi di qualità:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il tuo flusso di argon sia continuo e che le guarnizioni del tubo siano impeccabili per prevenire rigorosamente l'ossidazione da Fe2+ a Fe3+.

- Se il tuo obiettivo principale è la conduttività elettronica: aderisci rigorosamente al tempo di mantenimento a 700°C per garantire la completa carbonizzazione dei precursori di glucosio o polistirene.

Il successo nella sintesi di LiFePO4 si basa non solo sul calore, ma sulla precisa separazione del degasaggio e della cristallizzazione all'interno di un ambiente protetto.

Tabella riassuntiva:

| Fase del processo | Temperatura (°C) | Funzione principale | Risultato chiave |

|---|---|---|---|

| Fase 1: Pre-trattamento | ~350°C | Degasaggio e decomposizione dei precursori | Rimozione dei volatili senza intrappolamento |

| Fase 2: Cristallizzazione | ~700°C | Formazione di cristalli e carbonizzazione | Strato superficiale di carbonio ad alta conduttività |

| Controllo dell'atmosfera | Dall'ambiente al picco | Spostamento dell'ossigeno da parte dell'argon | Prevenzione dell'ossidazione di Fe2+ a Fe3+ |

Eleva la tua ricerca sui materiali per batterie con KINTEK

La precisa stratificazione della temperatura e l'integrità impeccabile dell'atmosfera sono non negoziabili per la sintesi ad alte prestazioni di LiFePO4. KINTEK fornisce sistemi Tube, Vacuum e CVD leader del settore, progettati per soddisfare le rigorose esigenze dei trattamenti termici in due fasi.

Supportati da R&D e produzione esperti, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per i tuoi specifici protocolli di degasaggio e cristallizzazione. Non compromettere la purezza di fase o la conduttività elettronica.

Contatta KINTEK oggi stesso per una soluzione specializzata

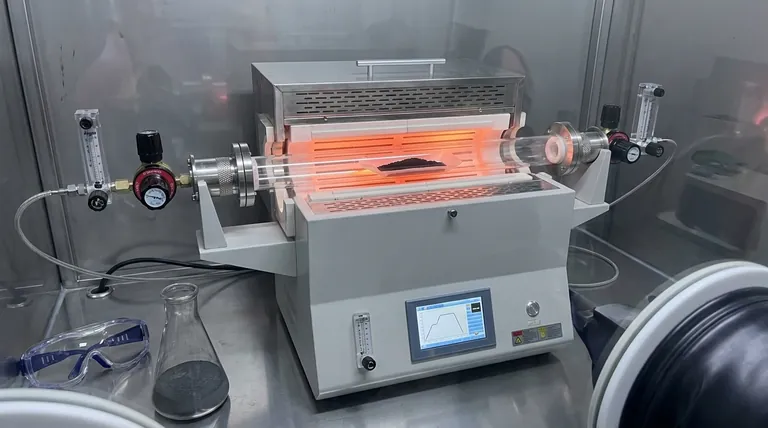

Guida Visiva

Riferimenti

- Da Eun Kim, Yong Joon Park. Improving the Electrochemical Properties of LiFePO4 by Mixed-source-derived Carbon Layer. DOI: 10.33961/jecst.2025.00213

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è il ruolo di un forno a tubo nella preparazione di MoS2 ferromagnetico? Padroneggia l'ingegneria dei difetti e il magnetismo

- Quali sono i vantaggi dell'utilizzo di un forno tubolare ad alta temperatura per la fabbricazione di sensori rGO? Precisione e prestazioni

- Qual è lo scopo di mantenere un flusso specifico di argon in un forno tubolare? Ottimizzare la Sintesi del Composito LFP/C

- Quale ruolo svolge un forno tubolare ad alta temperatura nella conversione dei derivati MXene in N-TiO2@NC? Sblocca la sintesi di precisione

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali condizioni critiche fornisce un forno tubolare ad alta precisione? Ottimizzare la riduzione dei catalizzatori e il controllo delle particelle

- Qual è la funzione di un forno tubolare a doppia zona di temperatura nella CVD? Migliorare la precisione della sintesi MoS2/GaN

- Quali requisiti tecnologici influenzano la progettazione del forno a tubo? Fattori chiave per prestazioni ottimali