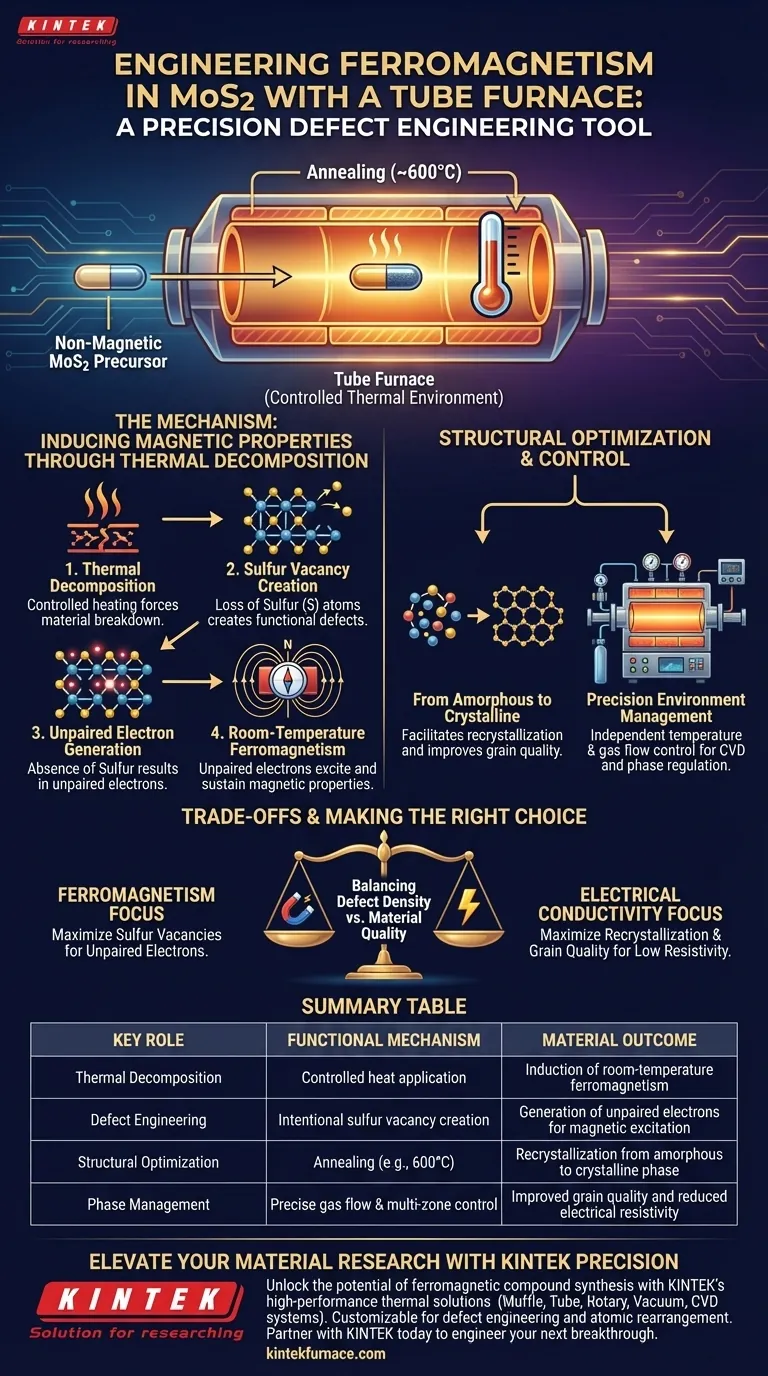

Nella preparazione del disolfuro di molibdeno (MoS2) ferromagnetico, il forno a tubo agisce come uno strumento di precisione per l'ingegneria dei difetti. La sua funzione principale è fornire un ambiente termico rigorosamente controllato che induce cambiamenti strutturali specifici, in particolare vacanze di zolfo, necessari per attivare le proprietà magnetiche in un materiale altrimenti non magnetico.

Concetto chiave: Il forno a tubo non si limita a riscaldare il materiale; agisce come catalizzatore per la decomposizione termica. Ricuocendo a temperature specifiche, il forno provoca la perdita di atomi di zolfo, creando vacanze che generano elettroni spaiati, la fonte chiave del ferromagnetismo a temperatura ambiente in MoS2.

Il Meccanismo di Induzione Magnetica

Induzione della Decomposizione Termica

Per sintetizzare MoS2 ferromagnetico, il materiale deve subire un tipo specifico di trattamento termico. Il forno a tubo crea un ambiente in cui la decomposizione termica avviene in modo controllato.

Creazione di Vacanze di Zolfo

Il calore applicato dal forno fa sì che gli atomi di zolfo si dissocino dal reticolo di MoS2. Questo processo crea intenzionalmente vacanze di zolfo, che sono essenzialmente atomi mancanti all'interno della struttura cristallina.

Generazione di Elettroni Spaiati

Queste vacanze di zolfo non sono semplici difetti strutturali; sono difetti funzionalmente attivi. L'assenza di atomi di zolfo si traduce in elettroni spaiati, che sono fisicamente necessari per eccitare e sostenere il ferromagnetismo a temperatura ambiente.

Ottimizzazione e Controllo Strutturale

Da Amorfo a Cristallino

Oltre a creare difetti magnetici, il forno a tubo è essenziale per definire la struttura del materiale. Facilita la ricristallizzazione dei film sottili di MoS2, trasformandoli da uno stato amorfo o debolmente cristallino a una struttura altamente ordinata.

Miglioramento della Disposizione Atomica

Durante il processo di ricottura (spesso intorno ai 600°C), il forno consente un significativo riarrangiamento atomico. Ciò migliora la qualità generale dei grani e la stabilità di fase del composto.

Gestione Precisa dell'Ambiente

In configurazioni avanzate, come la deposizione chimica da fase vapore (CVD), il forno agisce come un recipiente a zone multiple. Utilizza controlli di temperatura indipendenti e sistemi di flusso di gas precisi per regolare la decomposizione dei precursori e la fase del composto risultante.

Comprendere i Compromessi

Densità dei Difetti vs. Qualità del Materiale

Esiste un delicato equilibrio tra la creazione di difetti per il magnetismo e il mantenimento dell'integrità strutturale. Sebbene le vacanze di zolfo siano necessarie per il ferromagnetismo, un eccesso di difetti può degradare la stabilità del materiale.

Resistività e Cristallinità

Mentre la ricottura generalmente migliora le proprietà elettriche riducendo la resistività, l'introduzione di vacanze altera il panorama elettronico. È necessario bilanciare la necessità di una cristallizzazione di alta qualità con la necessità di difetti specifici che guidano il magnetismo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno a tubo è uno strumento versatile, ma i tuoi parametri operativi devono essere allineati con il tuo obiettivo finale specifico per il materiale MoS2.

- Se il tuo obiettivo principale è Indurre Ferromagnetismo: Dai priorità ai parametri di decomposizione termica che massimizzano la formazione di vacanze di zolfo per generare elettroni spaiati.

- Se il tuo obiettivo principale è la Conduttività Elettrica: Concentrati sui regimi di ricottura (ad esempio, intorno ai 600°C) che massimizzano la ricristallizzazione e la qualità dei grani per ridurre la resistività.

Il successo si basa sull'utilizzo del forno a tubo non solo per riscaldare il campione, ma per ingegnerizzare con precisione i difetti atomici che determinano il comportamento del materiale.

Tabella Riassuntiva:

| Ruolo Chiave | Meccanismo Funzionale | Risultato del Materiale |

|---|---|---|

| Decomposizione Termica | Applicazione controllata del calore | Induzione di ferromagnetismo a temperatura ambiente |

| Ingegneria dei Difetti | Creazione intenzionale di vacanze di zolfo | Generazione di elettroni spaiati per l'eccitazione magnetica |

| Ottimizzazione Strutturale | Ricottura (ad es. 600°C) | Ricristallizzazione da fase amorfa a cristallina |

| Gestione della Fase | Flusso di gas preciso e controllo a zone multiple | Miglioramento della qualità dei grani e riduzione della resistività elettrica |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale della tua sintesi di composti ferromagnetici con le soluzioni termiche ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze dei tuoi processi di ingegneria dei difetti e di riarrangiamento atomico.

Sia che tu ti concentri sulla massimizzazione delle vacanze di zolfo per il magnetismo o sull'ottimizzazione della qualità dei grani per la conduttività, i nostri forni ingegnerizzati di precisione forniscono il riscaldamento uniforme e il controllo dell'atmosfera richiesti dalla tua ricerca. Collabora con KINTEK oggi stesso per creare la tua prossima svolta: contattaci ora!

Guida Visiva

Riferimenti

- Chang-Soo Park, Deuk Young Kim. Strong Room-Temperature Ferromagnetism of MoS2 Compound Produced by Defect Generation. DOI: 10.3390/nano14040334

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come influisce il controllo della velocità di riscaldamento di un forno tubolare su g-C3N4? Padronanza della policondensazione termica precisa

- Quali sono i vantaggi tecnici dell'utilizzo di SPS rispetto ai forni a tubo per il SiC? Ottenere proprietà SiC superiori

- Qual è la funzione di un forno tubolare nella preparazione del pRF? Ottimizzare Carbonizzazione e Conducibilità

- Quale ruolo svolge un forno tubolare nella preparazione dei precursori? Ottimizza la calcinazione di g-C3N4 oggi

- Qual è il ruolo di un forno tubolare negli studi di fattibilità delle celle a combustibile? Ottimizza il tuo controllo termico

- Quali caratteristiche aggiuntive può avere un forno a tubo diviso? Aumenta la precisione e il controllo del tuo laboratorio

- Quali caratteristiche di controllo avanzate hanno i forni tubolari moderni? Controllo di precisione di temperatura, atmosfera e dati

- Quale ruolo svolge un forno tubolare da laboratorio nel trattamento di ricottura dell'acciaio a basso tenore di carbonio? Precisione termica per nanocompositi