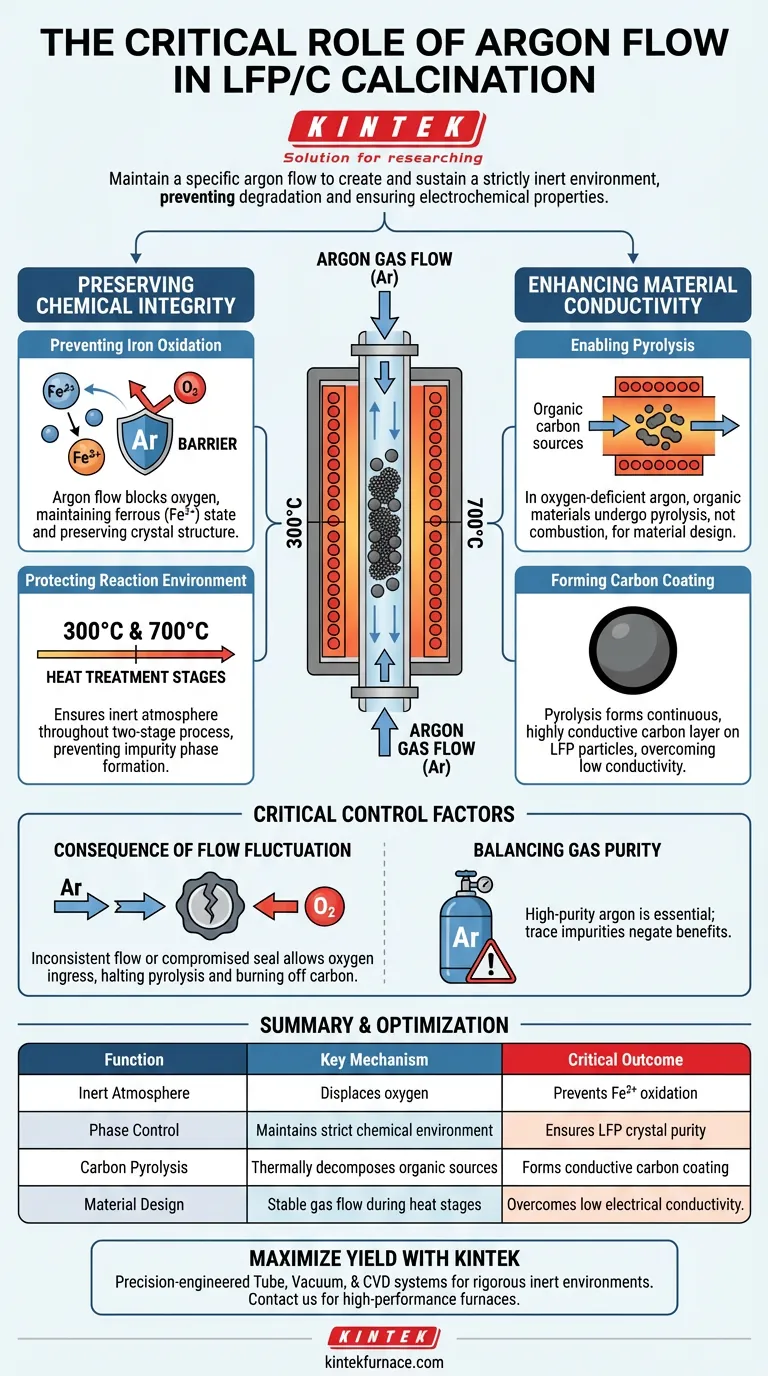

Lo scopo principale del mantenimento di un flusso specifico di argon è creare e sostenere un ambiente rigorosamente inerte. Questo flusso sposta l'ossigeno all'interno del forno tubolare ad alta temperatura, prevenendo la degradazione chimica durante la sensibile calcinazione dei compositi di Litio Ferro Fosfato (LFP). Senza questa atmosfera controllata, il processo di sintesi non riuscirà a produrre materiale catodico attivo con le necessarie proprietà elettrochimiche.

L'atmosfera di argon svolge una doppia funzione: previene l'ossidazione degli ioni ferrosi (Fe²⁺) in ioni ferrici (Fe³⁺) dannosi e consente la pirolisi di fonti organiche in un rivestimento di carbonio uniforme e conduttivo.

Preservare l'Integrità Chimica

Prevenire l'Ossidazione del Ferro

La stabilità fondamentale del Litio Ferro Fosfato si basa sul mantenimento del ferro in uno stato di valenza ferroso (Fe²⁺).

Se l'ossigeno è presente nel forno, questi ioni si ossideranno in ioni ferrici (Fe³⁺). Il flusso di argon agisce come una barriera, controllando rigorosamente il contenuto di ossigeno per garantire la conservazione della corretta struttura cristallina.

Proteggere l'Ambiente di Reazione

Questa protezione è critica durante l'intero processo di trattamento termico a due stadi, che tipicamente avviene a 300°C e 700°C.

Qualsiasi violazione dell'atmosfera inerte durante queste fasi ad alta temperatura può portare alla formazione di fasi impure che degradano le prestazioni della batteria.

Migliorare la Conduttività del Materiale

Consentire la Pirolisi

La sintesi dei compositi LFP/C coinvolge fonti di carbonio organico che devono essere convertite in carbonio elementare.

In un ambiente di argon povero di ossigeno, questi materiali organici subiscono pirolisi piuttosto che combustione. Questa decomposizione termica è essenziale per la progettazione del materiale.

Formare il Rivestimento di Carbonio

Il risultato di questa pirolisi è uno strato di carbonio che si deposita direttamente sulle particelle di litio ferro fosfato.

Un flusso costante di argon assicura che questo rivestimento formi uno strato continuo, uniforme e altamente conduttivo. Questo strato è vitale per superare la bassa conduttività elettrica naturale del LFP puro.

Fattori Critici di Controllo

La Conseguenza della Fluttuazione del Flusso

Un flusso di argon incostante è una causa comune di fallimento dei lotti.

Se il flusso diminuisce o la tenuta del forno è compromessa, l'ingresso di ossigeno interromperà immediatamente il processo di pirolisi e brucerà la fonte di carbonio. Ciò lascia il materiale catodico senza la sua rete conduttiva e incline all'ossidazione.

Bilanciare la Purezza del Gas

L'argon ad alta purezza è non negoziabile per questo processo.

Anche tracce di impurità nell'alimentazione del gas possono interferire con la riduzione della fonte di carbonio o reagire con il ferro, annullando i benefici dell'ambiente inerte.

Ottimizzare la Tua Strategia di Calcinazione

Per garantire compositi LFP/C ad alte prestazioni, allinea i parametri del tuo forno con i tuoi specifici obiettivi di materiale.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il flusso di argon sia stabilito ben prima dell'inizio del riscaldamento per eliminare completamente l'ossigeno e prevenire l'ossidazione di Fe²⁺.

- Se il tuo obiettivo principale è la Conduttività: Verifica che l'atmosfera inerte sia stabile durante la fase di 700°C per massimizzare l'uniformità del rivestimento di carbonio formato tramite pirolisi.

Una gestione rigorosa dell'atmosfera di argon è la variabile singola più efficace per controllare sia la stabilità strutturale che le prestazioni elettriche del tuo composito finale.

Tabella Riassuntiva:

| Funzione | Meccanismo Chiave | Risultato Critico |

|---|---|---|

| Atmosfera Inerte | Sposta l'ossigeno all'interno del tubo | Previene l'ossidazione di Fe²⁺ a Fe³⁺ |

| Controllo di Fase | Mantiene un rigoroso ambiente chimico | Garantisce la purezza della struttura cristallina del LFP |

| Pirolisi del Carbonio | Decompone termicamente fonti organiche | Forma un rivestimento di carbonio uniforme e conduttivo |

| Progettazione del Materiale | Flusso di gas stabile durante le fasi di riscaldamento | Supera la bassa conduttività elettrica del LFP |

Massimizza la Resa del Tuo Materiale per Batterie con KINTEK

La precisione è non negoziabile quando si sintetizzano compositi LFP/C ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi di forni tubolari, sottovuoto e CVD ad alta precisione progettati per mantenere gli ambienti inerti rigorosi richiesti per processi di calcinazione sensibili.

Che tu abbia bisogno di controlli del flusso di gas personalizzabili o di un'uniformità termica superiore, i nostri forni ad alta temperatura sono ingegnerizzati per prevenire l'ossidazione e ottimizzare il rivestimento di carbonio. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio uniche e scoprire come le nostre soluzioni di riscaldamento avanzate possono portare affidabilità alla tua ricerca sui materiali.

Guida Visiva

Riferimenti

- Xiukun Jiang, Huajun Tian. Effect of Heteroatom Doping on Electrochemical Properties of Olivine LiFePO4 Cathodes for High-Performance Lithium-Ion Batteries. DOI: 10.3390/ma17061299

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come si accende e si utilizza un forno a tubo multi-zona? Controlla con precisione la temperatura del tuo laboratorio

- Qual è il ruolo di un forno a tubo sotto vuoto durante la fase finale di trattamento termico dei catalizzatori Fe3O4@CSAC?

- Perché i tubi di quarzo sigillati e il controllo del gas sono fondamentali per la crescita dei nanofili di TiO2? Padroneggiare la precisione nella sintesi in fase vapore

- Quali funzioni principali svolge un forno tubolare a controllo programmato? Padroneggia la sintesi BN@C con precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno tubolare da laboratorio?Ottimizzare i processi ad alta temperatura

- Come vengono utilizzati i forni tubolari nella sintesi chimica? Sblocca la Creazione Precisa di Materiali

- Come facilita un forno tubolare orizzontale il ricottura in un unico passaggio di nanofosfori BZSM? Controllo Termico Esperto

- Qual è la funzione principale di un forno tubolare a zona a temperatura singola nella CVD di MoS2? Padroneggia il tuo processo di sintesi