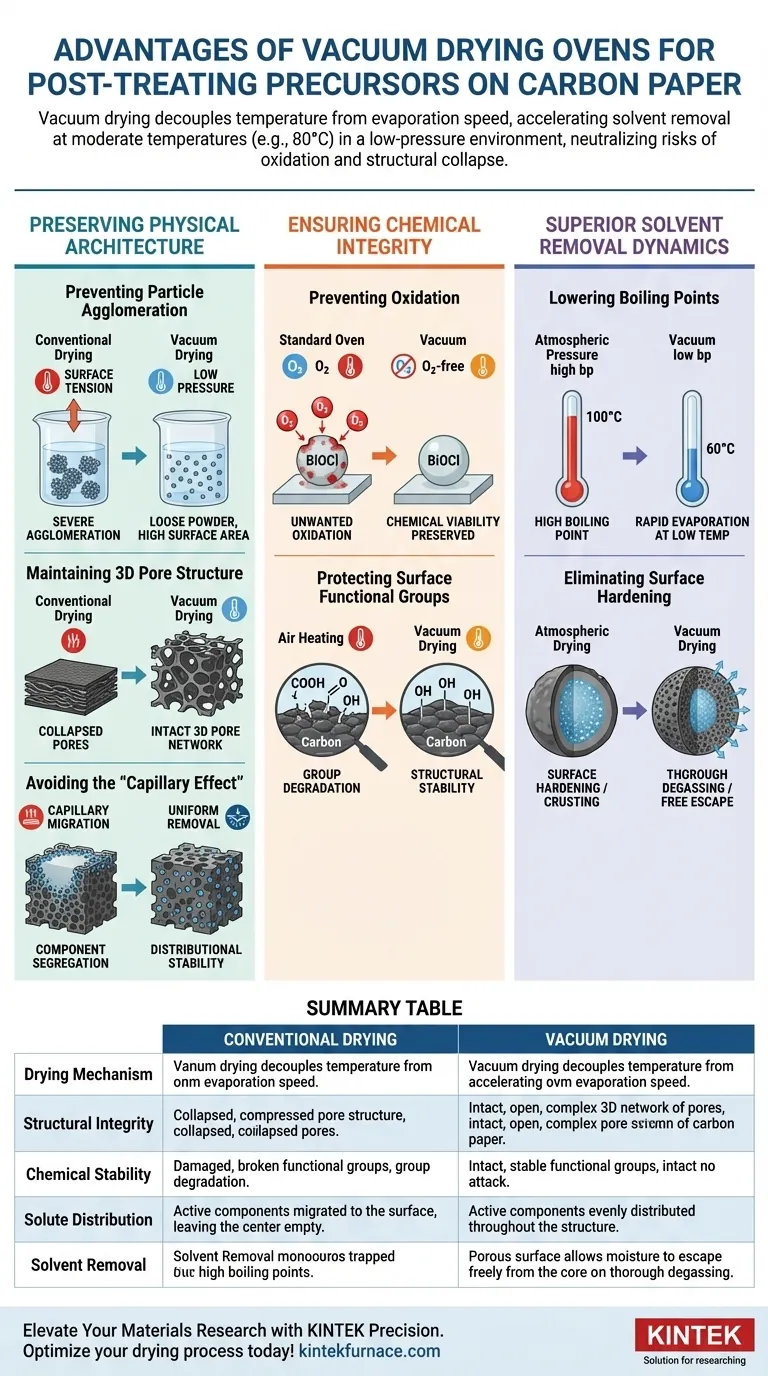

L'essiccazione sottovuoto offre un vantaggio decisivo rispetto ai metodi convenzionali, poiché scollega la temperatura dalla velocità di evaporazione. Operando in un ambiente a bassa pressione a temperature moderate (tipicamente intorno agli 80°C), questo metodo accelera la rimozione di solventi come acqua ed etanolo, neutralizzando completamente i rischi di ossidazione e collasso strutturale.

L'essiccazione convenzionale spesso impone un compromesso tra velocità di essiccazione e qualità del materiale. L'essiccazione sottovuoto elimina questo compromesso, utilizzando la pressione ridotta per evacuare i solventi dai pori profondi senza innescare la degradazione chimica o l'agglomerazione delle particelle che compromettono le prestazioni del precursore.

Preservare l'architettura fisica

Il valore principale dell'essiccazione sottovuoto risiede nella sua capacità di proteggere la geometria fisica del materiale.

Prevenire l'agglomerazione delle particelle

Nell'essiccazione convenzionale, la tensione superficiale dei solventi in evaporazione può attirare le nanoparticelle, facendole aggregare.

L'ambiente sottovuoto consente una rapida rimozione dei solventi a temperature più basse (ad es. 70°C–80°C). Ciò impedisce al materiale precursore di subire una grave agglomerazione, garantendo che la polvere risultante rimanga in uno stato sciolto e ad alta superficie specifica.

Mantenere la struttura porosa 3D

I supporti in carta di carbonio si basano su una struttura porosa tridimensionale complessa per la loro efficacia.

L'essiccazione sottovuoto previene il collasso di queste strutture. Evitando alte temperature e stress da tensione superficiale, il processo preserva la rete di pori tridimensionale, che è fondamentale per mantenere l'accessibilità dei siti attivi nell'applicazione finale.

Evitare l'"effetto capillare"

Un meccanismo sottile ma critico nell'essiccazione è la migrazione dei soluti.

Nei forni standard, la rapida evaporazione superficiale attira il liquido dal centro verso l'esterno (l'effetto capillare), portando con sé i componenti attivi. L'essiccazione sottovuoto garantisce che i solventi escano dai pori profondi in modo uniforme. Ciò impedisce la segregazione dei componenti e garantisce la stabilità distributiva dei sali metallici in tutto il supporto di carbonio.

Garantire l'integrità chimica

Oltre alla struttura fisica, la vitalità chimica del precursore è fondamentale.

Prevenire l'ossidazione

I forni di essiccazione standard espongono i materiali sensibili al calore all'ossigeno per periodi prolungati.

Operando sottovuoto, si rimuove la fonte di ossigeno. Ciò è essenziale per prevenire l'ossidazione indesiderata delle nanoparticelle precursori e dei gruppi funzionali superficiali del supporto di carbonio. Ciò è particolarmente vitale per materiali come BiOCl o carbone attivo, dove l'ossidazione equivale a degradazione.

Proteggere i gruppi funzionali superficiali

L'attività chimica di un catalizzatore dipende spesso da specifici gruppi superficiali.

Il riscaldamento dei materiali carboniosi all'aria può degradare questi gruppi. L'essiccazione sottovuoto a 80°C rimuove completamente l'umidità, garantendo al contempo che la stabilità strutturale di questi gruppi funzionali rimanga intatta prima dei test elettrochimici.

Dinamiche superiori di rimozione dei solventi

Il meccanismo di rimozione dei solventi sottovuoto è fondamentalmente diverso dall'essiccazione atmosferica.

Abbassare i punti di ebollizione

L'essiccazione sottovuoto riduce la pressione all'interno della camera, il che abbassa significativamente il punto di ebollizione dei solventi.

Ciò consente la rapida evaporazione dei residui di acqua ed etanolo a temperature anche di 60°C. Questa capacità è non negoziabile per sostanze chimiche sensibili al calore che si decomporrebbero o deteriorerebbero alle temperature più elevate richieste dai forni standard.

Eliminare l'indurimento superficiale

L'essiccazione atmosferica spesso fa sì che lo strato esterno di un campione si asciughi e si indurisca per primo.

Questa "crosta" intrappola l'umidità interna, portando a un'essiccazione incompleta. L'ambiente sottovuoto previene questo indurimento superficiale, consentendo all'umidità di fuoriuscire liberamente dall'interno del materiale. Ciò garantisce il degasaggio completo dei micropori finissimi, fondamentale per un'accurata analisi della superficie specifica (BET).

Considerazioni operative e compromessi

Sebbene l'essiccazione sottovuoto sia superiore in termini di qualità, richiede un controllo operativo preciso.

Selezione della temperatura

Anche sottovuoto, la temperatura è importante. Sebbene 80°C sia lo standard per molti precursori di carta di carbonio, intermedi altamente sensibili (come BiOCl lavato) potrebbero richiedere temperature più basse (60°C) per prevenire il deterioramento. È necessario abbinare la temperatura alla sensibilità termica del precursore specifico.

Complessità del processo

L'essiccazione sottovuoto non è un processo passivo. Richiede il mantenimento di un ambiente a bassa pressione costante per garantire il degasaggio dei pori profondi. Il mancato mantenimento di livelli di vuoto adeguati può comportare molecole di solvente residue che bloccano i micropori, il che distorcerà i dati analitici (come l'analisi PSD) e ridurrà le prestazioni catalitiche.

Fare la scelta giusta per il tuo obiettivo

L'essiccazione sottovuoto è raramente la scelta sbagliata per il post-trattamento dei precursori di carta di carbonio, ma il beneficio specifico dipende dall'obiettivo finale.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: L'essiccazione sottovuoto è essenziale per prevenire l'ossidazione dei gruppi funzionali superficiali e mantenere l'elevata attività chimica delle nanoparticelle.

- Se il tuo obiettivo principale è l'analisi strutturale (BET/PSD): L'ambiente sottovuoto è fondamentale per rimuovere le molecole di solvente intrappolate dai micropori finissimi per prevenire deviazioni nei dati.

- Se il tuo obiettivo principale è l'uniformità del materiale: L'essiccazione sottovuoto previene l'effetto capillare, garantendo che i componenti attivi non migrino in superficie e rimangano distribuiti uniformemente.

L'essiccazione sottovuoto trasforma il post-trattamento da un test di stress termico dannoso a un processo di conservazione di precisione.

Tabella riassuntiva:

| Caratteristica | Essiccazione Convenzionale | Essiccazione Sottovuoto |

|---|---|---|

| Meccanismo di essiccazione | Evaporazione ad alta temperatura | Sublimazione/ebollizione a bassa pressione e bassa temperatura |

| Integrità strutturale | Rischio di collasso dei pori e agglomerazione | Preserva le reti di pori 3D e l'elevata superficie specifica |

| Stabilità chimica | Alto rischio di ossidazione superficiale | Ambiente privo di ossigeno previene il degrado |

| Distribuzione dei soluti | L'effetto capillare causa la migrazione dei componenti | Rimozione uniforme dei solventi dai pori profondi |

| Rimozione dei solventi | Lenta; rischio di indurimento/crostificazione superficiale | Veloce; degasaggio completo dei micropori |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che l'essiccazione convenzionale comprometta i tuoi precursori ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto ad alte prestazioni, forni a muffola, a tubo, rotativi e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu miri a prestazioni elettrochimiche precise o ad un'accurata analisi BET, le nostre attrezzature garantiscono che i tuoi supporti in carta di carbonio mantengano la loro architettura 3D critica.

Pronto a ottimizzare il tuo processo di essiccazione? Contattaci oggi per trovare la soluzione termica perfetta!

Guida Visiva

Riferimenti

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come si effettua la manutenzione di una pompa per vuoto? Assicurare prestazioni di punta e longevità per il vostro laboratorio

- Come la struttura di un altoforno facilita la riduzione del minerale di ferro? Padroneggiare lo scambio di calore ad alta temperatura

- Quale ruolo gioca l'omogeneizzazione fisica tramite mulinatura a sfere planetarie nei precursori LFP? Massimizza la qualità della tua batteria

- Qual è la funzione di un forno essiccatore per il semi-coke di scisto bituminoso? Ottenere una standardizzazione precisa del campione

- Cosa accade durante la fase di ricristallizzazione della ricottura? Ripristino della duttilità e ripristino della microstruttura

- Qual è la funzione principale di un forno a convezione forzata nella preparazione di campioni vegetali? Garantire dati accurati ogni volta

- Quali sono i vantaggi di processo nell'utilizzo di un reattore idrotermale ad alta pressione a microonde? Sintesi Master V-NbOPO4@rGO

- Qual è lo svantaggio della ceramica dentale? Pesando costo, resistenza ed estetica