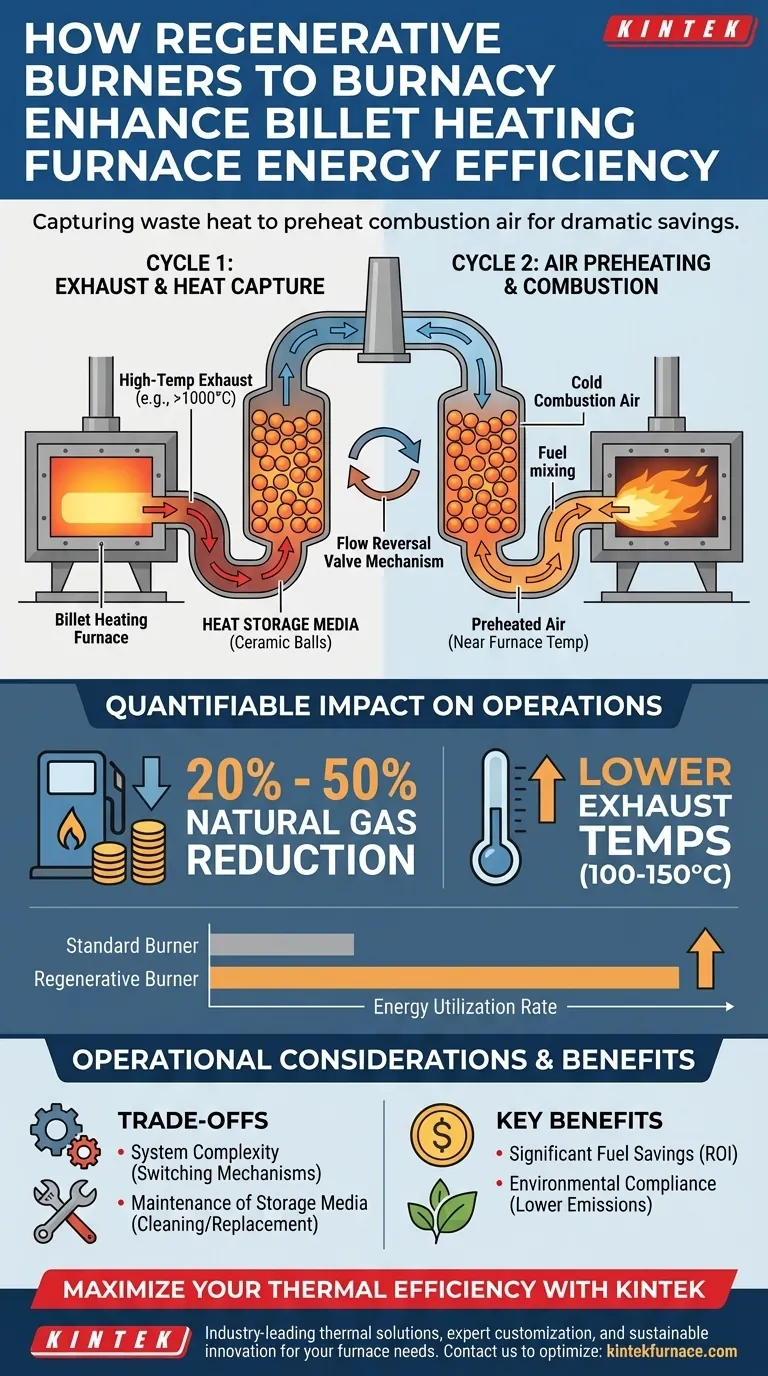

I bruciatori rigenerativi migliorano drasticamente l'efficienza energetica catturando l'energia termica tipicamente persa nei gas di scarico e riciclandola direttamente nel processo di combustione. Attraverso l'uso di mezzi di accumulo di calore, come sfere ceramiche, questi sistemi recuperano il calore sensibile dai gas di scarico per preriscaldare l'aria di combustione in ingresso, portandola a temperature quasi uguali a quelle all'interno della camera del forno.

Implementando un profondo utilizzo del calore di scarto, i bruciatori rigenerativi possono ridurre il consumo di gas naturale dal 20% al 50% e abbassare le temperature dei gas di scarico a un intervallo di 100-150°C, massimizzando il calore trattenuto all'interno del forno.

Il Meccanismo di Recupero del Calore

Utilizzo di Mezzi di Accumulo di Calore

Il cuore di questa efficienza risiede nei mezzi di accumulo di calore, spesso composti da sfere ceramiche. Questi materiali possiedono un'elevata capacità termica, agendo come una "batteria" temporanea per l'energia termica.

Cattura del Calore Sensibile

Mentre i gas di scarico ad alta temperatura escono dal forno, passano attraverso questo letto di mezzi di accumulo. Il materiale ceramico assorbe il calore sensibile dai gas, intrappolando efficacemente l'energia che altrimenti verrebbe dispersa nell'atmosfera.

Preriscaldamento dell'Aria di Combustione

Quando il ciclo si inverte, l'aria di combustione fresca e fredda viene fatta passare attraverso il letto ceramico ora caldo. Il calore accumulato viene trasferito all'aria, preriscaldandola a temperature prossime alla temperatura operativa del forno prima ancora che inizi la combustione.

Impatto Quantificabile sulle Operazioni

Significativa Riduzione del Carburante

Poiché l'aria di combustione entra nel bruciatore già calda, è necessario un quantitativo significativamente minore di carburante per portare la fiamma alla temperatura desiderata. Questo processo porta a una riduzione del consumo di gas naturale dal 20% al 50%, a seconda delle specifiche condizioni del forno.

Abbassamento delle Temperature di Scarico

Un chiaro indicatore dell'efficienza di questo sistema è la temperatura del gas che esce infine dal camino. I bruciatori rigenerativi riducono le temperature dei gas di scarico a un intervallo di 100-150°C.

Aumento dei Tassi di Utilizzo dell'Energia

Questa bassa temperatura di scarico conferma che la stragrande maggioranza dell'energia termica generata è stata estratta e mantenuta all'interno del sistema. Ciò si traduce in un drastico aumento del tasso di utilizzo complessivo dell'energia dell'impianto.

Considerazioni Operative e Compromessi

Complessità del Sistema

Sebbene efficienti, i sistemi rigenerativi sono meccanicamente più complessi dei bruciatori standard. Richiedono meccanismi di commutazione affidabili per ciclare i flussi d'aria e di scarico attraverso i letti di mezzi.

Manutenzione dei Mezzi di Accumulo

Le sfere ceramiche o i mezzi possono accumulare particolato o degradarsi nel tempo. È necessaria un'ispezione regolare per garantire che il flusso d'aria rimanga libero e che il trasferimento di calore rimanga efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

L'implementazione di bruciatori rigenerativi è un significativo miglioramento di capitale che genera risparmi operativi a lungo termine.

- Se il tuo obiettivo principale è la Riduzione dei Costi Operativi: Aspettati una correlazione diretta tra l'installazione e una diminuzione del 20-50% delle bollette del carburante, fornendo un chiaro calcolo del ROI.

- Se il tuo obiettivo principale è la Conformità Ambientale: Sfrutta le ridotte temperature di scarico (100-150°C) per diminuire l'inquinamento termico e ridurre l'impronta di carbonio complessiva del tuo impianto.

L'adozione della tecnologia rigenerativa trasforma il calore di scarto da un sottoprodotto a una risorsa preziosa, cambiando fondamentalmente l'economia del riscaldamento delle billette.

Tabella Riassuntiva:

| Metrica Chiave di Prestazione | Impatto del Bruciatore Rigenerativo |

|---|---|

| Risparmio di Carburante | Riduzione del 20% - 50% del gas naturale |

| Temp. Gas di Scarico | Abbassata a 100-150°C |

| Metodo di Preriscaldamento | Mezzi di accumulo di calore a sfere ceramiche |

| Beneficio Primario | Profondo recupero e utilizzo del calore di scarto |

| Componente Chiave | Letti di accumulo termico ceramici |

Massimizza la Tua Efficienza Termica con KINTEK

Pronto a trasformare le operazioni del tuo forno? KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione. Che tu abbia bisogno di sistemi specializzati Muffola, Tubo, Rotativo, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di processo uniche.

Perché scegliere KINTEK?

- Drastica Riduzione dei Costi: Minore consumo di carburante e spese operative.

- Personalizzazione Esperta: Sistemi ad alta temperatura su misura per specifiche applicazioni industriali e di laboratorio.

- Innovazione Sostenibile: Riduci la tua impronta di carbonio con tecnologia avanzata di recupero del calore.

Non lasciare che l'energia preziosa sfugga dal camino. Contattaci oggi stesso per ottimizzare il tuo processo di riscaldamento!

Guida Visiva

Riferimenti

- M.V. Hubynskyi, D.Yu. Uhriumov. ENERGY-SAVING TECHNOLOGIES IN PIPE PRODUCTION. DOI: 10.34185/1991-7848.2025.01.20

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché utilizzare un forno di precisione per i campioni di lanugine di moxa? Garantire una base di essiccazione all'aria accurata per la ricerca sulla combustione

- Qual è il ruolo di un forno a circolazione d'aria calda controllata nella determinazione della composizione chimica dello yogurt essiccato?

- Perché è necessario il gas argon ad alta purezza durante la calcinazione dei materiali TiO2/MoSe2? Proteggi l'integrità del tuo sensore

- Quali sono le tre fasi attraverso cui passano i pezzi in un forno a nastro trasportatore? Sinterizzazione Master per componenti più resistenti

- Quali sono le funzioni specifiche di una miscela di gas fluente H2/Ar al 5%? Riduzione Termica Master di Nanoparticelle

- Nella aluminizzazione in fase gassosa, come i forni ad alta temperatura facilitano la formazione della fase β-NiAl?

- Qual è la funzione specifica dei dispositivi di riscaldamento elettrico da laboratorio nello stoccaggio di idrogeno allo stato solido? Ottimizzare la gestione termica

- Quali sono i vantaggi dell'utilizzo di semi monocristallini orientati per ZnGeP2? Ottenere precisione nella crescita di cristalli ottici