Il controllo termico preciso è il perno della sintesi di SiOC di successo. È necessario un forno tubolare di precisione perché garantisce una velocità di riscaldamento stabile di 5 °C/min e mantiene plateau di temperatura costanti alle soglie critiche, in particolare 280 °C e 700 °C. Questa esattezza è necessaria per garantire l'integrità strutturale del precursore e per ottenere una distribuzione uniforme dell'azoto in tutto il materiale finale.

Il metodo della ceramica derivata da polimeri (PDC) si basa su un forno tubolare di precisione per gestire la delicata transizione dal polimero alla ceramica. Senza la capacità del forno di mantenere velocità di riscaldamento specifiche e una distribuzione uniforme della temperatura, il precursore non può subire il reticolazione e la conversione approfondite necessarie per formare ossicarburo di silicio drogato con azoto di alta qualità.

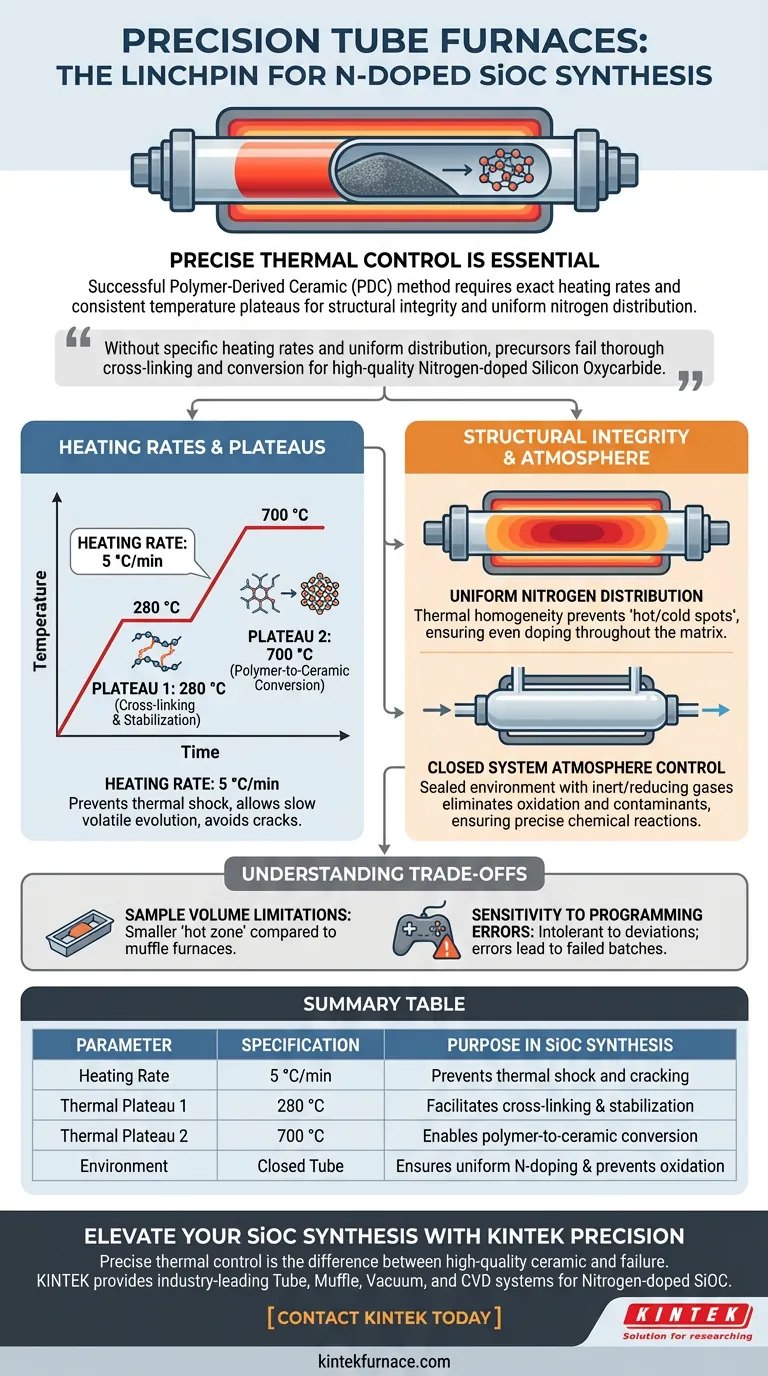

Il ruolo critico delle velocità di riscaldamento e dei plateau

La conversione di un precursore polimerico in una ceramica non riguarda solo il raggiungimento di un'alta temperatura; riguarda il percorso intrapreso per arrivarci.

Controllo della velocità di variazione

Il riferimento primario stabilisce che una velocità di riscaldamento di 5 °C/min è essenziale. Un forno tubolare di precisione utilizza controllori programmabili per mantenere questa rampa lineare. Questa velocità controllata previene lo shock termico e consente ai componenti volatili di evolvere lentamente, prevenendo crepe o difetti nella struttura del materiale.

L'importanza dei plateau termici

Il processo richiede di mantenere il materiale a temperature specifiche: 280 °C e 700 °C. Queste non sono cifre arbitrarie; corrispondono a distinte fasi chimiche.

- A 280 °C: Il forno consente una reticolazione approfondita del polimero, stabilizzando la struttura prima che venga applicato calore più elevato.

- A 700 °C: Il forno facilita la conversione effettiva dalla fase polimerica alla fase ceramica.

Garantire integrità strutturale e drogaggio

La qualità dell'ossicarburo di silicio drogato con azoto (SiOC) è definita dalla sua struttura interna e composizione chimica. L'architettura del forno influenza direttamente questi risultati.

Distribuzione uniforme dell'azoto

Un requisito chiave per questo materiale è il drogaggio con azoto. Un forno tubolare di precisione garantisce un'accurata distribuzione della temperatura lungo l'intera lunghezza del tubo. Questa omogeneità termica previene "punti caldi" o "punti freddi" che porterebbero a un drogaggio non uniforme, assicurando che l'azoto sia distribuito uniformemente nella matrice ceramica.

Conversione polimero-ceramica

Il metodo della ceramica derivata da polimeri (PDC) si basa sull'integrità del precursore durante la pirolisi. Se la temperatura fluttua, il processo di reticolazione può fallire. Il forno tubolare fornisce l'ambiente termico stabile necessario per preservare l'integrità strutturale del materiale mentre subisce significative modifiche chimiche.

Controllo dell'atmosfera e ambiente

Sebbene la temperatura sia il fattore principale, la configurazione fisica di un forno tubolare offre benefici secondari essenziali per questa sintesi.

Termodinamica del sistema chiuso

A differenza dei forni ad aria aperta, un forno tubolare crea un ambiente sigillato. Ciò consente il controllo preciso dell'ambiente termodinamico, spesso coinvolgendo l'uso di gas inerti o riducenti.

Eliminazione dei contaminanti

Purgando l'ossigeno e mantenendo un'atmosfera controllata, il forno previene reazioni di ossidazione indesiderate. Ciò garantisce che i leganti organici si decompongano strettamente secondo il piano di sintesi, piuttosto che reagire in modo imprevedibile con l'aria ambiente.

Comprendere i compromessi

Sebbene un forno tubolare di precisione sia lo strumento ottimale per questa applicazione, è importante comprendere i vincoli operativi.

Limitazioni del volume del campione

I forni tubolari hanno generalmente una "zona calda" più piccola rispetto ai forni a muffola. Sebbene offrano precisione e controllo dell'atmosfera superiori, sono spesso limitati nel volume di materiale che possono elaborare in un singolo lotto.

Sensibilità agli errori di programmazione

Poiché la sintesi di SiOC si basa su velocità di rampa (5 °C/min) e tempi di mantenimento specifici, il processo è intollerante agli errori di programmazione. Una deviazione nel programma di riscaldamento può comportare una reticolazione incompleta o un collasso strutturale, rendendo il lotto inutile.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con precursori di SiOC drogati con azoto, allinea le impostazioni del tuo forno ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che la tua rampa di riscaldamento non superi i 5 °C/min per prevenire degasaggio rapido e crepe.

- Se il tuo obiettivo principale è il drogaggio uniforme: Verifica che il tuo campione sia posizionato esattamente al centro della zona di temperatura uniforme (la "zona piatta") del tubo per garantire una distribuzione costante dell'azoto.

- Se il tuo obiettivo principale è la purezza di fase: Aderisci rigorosamente ai tempi di permanenza ai plateau di 280 °C e 700 °C per consentire una reticolazione completa e la conversione ceramica.

In definitiva, il forno tubolare di precisione non è solo una fonte di calore; è un recipiente di reazione che detta il destino chimico e strutturale del tuo materiale SiOC.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nella sintesi di SiOC |

|---|---|---|

| Velocità di riscaldamento | 5 °C/min | Previene shock termico e crepe durante il degasaggio |

| Plateau termico 1 | 280 °C | Facilita la reticolazione completa e la stabilizzazione del polimero |

| Plateau termico 2 | 700 °C | Consente la conversione riuscita dalla fase polimerica a quella ceramica |

| Ambiente | Tubo chiuso | Garantisce un drogaggio uniforme con azoto e previene l'ossidazione |

Eleva la tua sintesi di SiOC con la precisione KINTEK

Il controllo termico preciso fa la differenza tra una ceramica di alta qualità e un precursore fallito. KINTEK fornisce sistemi leader del settore a tubo, a muffola, sottovuoto e CVD specificamente progettati per i delicati requisiti della produzione di SiOC drogato con azoto.

I nostri team esperti di R&S e produzione offrono soluzioni completamente personalizzabili per garantire che il tuo laboratorio raggiunga velocità di riscaldamento e controllo dell'atmosfera perfetti. Contatta KINTEK oggi stesso per scoprire come i nostri forni specializzati ad alta temperatura da laboratorio possono ottimizzare i tuoi risultati di ricerca e produzione di materiali.

Guida Visiva

Riferimenti

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i requisiti specifici di calcinazione per un forno a resistenza tubolare per NCM622? Guida esperta alla sintesi

- Come vengono utilizzati i forni a letto fluido verticale tubolari nella movimentazione e lavorazione dei materiali? Ottieni un'elaborazione termica uniforme per le polveri

- Qual è il significato dell'uso di un forno a tubo o a scatola per la sinterizzazione di Pt/Al2O3? Simulazione dell'invecchiamento e del cedimento del catalizzatore

- Quali sono i vantaggi dei forni tubolari di decomposizione? Ottenere un controllo preciso e un'elevata efficienza nei processi termici

- Perché viene utilizzato un reattore tubolare a letto fisso per il processo di riduzione in situ? Migliorare l'efficienza di attivazione del catalizzatore

- Quali condizioni critiche fornisce un forno tubolare per il trattamento delle membrane TR-PBO? Raggiungere un riarrangiamento termico perfetto

- Quale ruolo svolge un forno tubolare nella preparazione di film sottili di g-C3N4? Ottimizza la tua sintesi CVD a parete calda

- Perché è necessaria una purga di argon ad alta purezza per un forno tubolare prima della sintesi di Sb2Se3? Garantire la crescita di nanofili puri