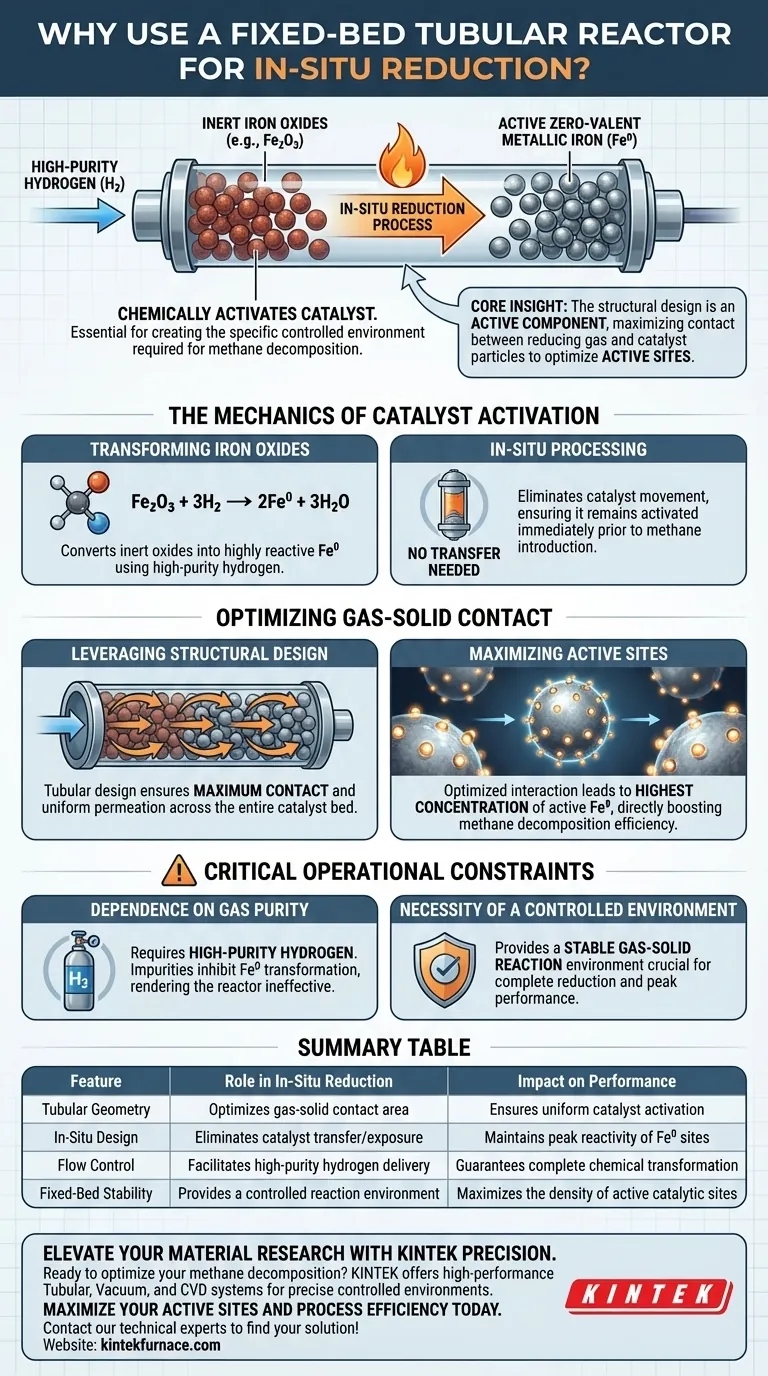

Un reattore tubolare a letto fisso è essenziale perché crea l'ambiente controllato specifico richiesto per attivare chimicamente il catalizzatore prima che avvenga la reazione principale. Facendo passare idrogeno di elevata purezza attraverso il reattore, il sistema esegue una riduzione in situ che trasforma gli ossidi di ferro inerti in ferro metallico attivo a valenza zero (Fe0).

Concetto chiave: Il design strutturale del reattore tubolare a letto fisso non è semplicemente un contenitore; è un componente attivo per massimizzare il contatto tra il gas riducente e le particelle di catalizzatore. Questa configurazione specifica è necessaria per ottimizzare la concentrazione dei siti attivi, garantendo che il catalizzatore sia completamente pronto per un'efficiente decomposizione del metano.

La meccanica dell'attivazione del catalizzatore

Trasformazione degli ossidi di ferro

Lo scopo principale di questa fase è la trasformazione chimica. Il materiale catalizzatore esiste tipicamente come ossidi di ferro, che non sono ancora reattivi per la decomposizione del metano.

Per correggere ciò, viene introdotto idrogeno di elevata purezza nel reattore. Questo gas innesca una reazione di riduzione, convertendo gli ossidi in ferro metallico a valenza zero (Fe0).

Il ruolo della lavorazione in situ

Questa riduzione avviene "in situ", cioè all'interno del reattore dove avverrà la lavorazione finale.

Ciò elimina la necessità di spostare il catalizzatore tra diversi recipienti. Garantisce che il catalizzatore rimanga nel suo stato attivato immediatamente prima dell'introduzione del metano.

Ottimizzazione del contatto gas-solido

Sfruttare il design strutturale

L'efficienza del processo di riduzione dipende fortemente dalla geometria fisica del reattore.

Il design tubolare è progettato per garantire il massimo contatto tra il gas idrogeno e le particelle di catalizzatore solido. Questo intimo contatto è necessario per garantire che la reazione di riduzione permei l'intero letto catalitico.

Massimizzazione dei siti attivi

L'obiettivo finale di questo contatto è massimizzare la densità dei siti attivi sulla superficie del catalizzatore.

Ottimizzando l'interazione gas-solido, il reattore garantisce che la massima concentrazione possibile di ferro venga convertita nella sua forma metallica attiva. Ciò è direttamente correlato all'efficienza della successiva decomposizione del metano.

Vincoli operativi critici

Dipendenza dalla purezza del gas

Il riferimento nota esplicitamente l'uso di idrogeno di elevata purezza.

L'efficacia del reattore a letto fisso dipende dalla qualità del gas riducente. Le impurità nel flusso di idrogeno potrebbero inibire la trasformazione in Fe0, rendendo vani i vantaggi strutturali del reattore.

La necessità di un ambiente controllato

Il reattore a letto fisso fornisce un "ambiente di reazione gas-solido controllato".

Ciò implica che senza la stabilità fornita da questo specifico tipo di reattore, sarebbe difficile mantenere le condizioni necessarie per una riduzione completa. Una riduzione incompleta porta a meno siti attivi e a prestazioni complessive inferiori del sistema.

Garantire la prontezza del processo

Per ottenere il massimo valore da un reattore tubolare a letto fisso durante la fase di riduzione, considerare le seguenti priorità tecniche:

- Se il tuo focus principale è l'attività del catalizzatore: Assicurati che la fase di riduzione sia sufficiente a convertire completamente gli ossidi di ferro in ferro metallico a valenza zero (Fe0) per massimizzare i siti attivi.

- Se il tuo focus principale è l'efficienza del processo: Affidati al design tubolare del reattore per facilitare il massimo contatto gas-solido, assicurando che nessuna porzione del letto catalitico venga bypassata.

Il successo della decomposizione del metano è predeterminato da quanto efficacemente il reattore a letto fisso facilita questa fase iniziale di riduzione e attivazione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella riduzione in situ | Impatto sulle prestazioni |

|---|---|---|

| Geometria tubolare | Ottimizza l'area di contatto gas-solido | Garantisce un'attivazione uniforme del catalizzatore |

| Design in situ | Elimina il trasferimento/esposizione del catalizzatore | Mantiene la massima reattività dei siti Fe0 |

| Controllo del flusso | Facilita la consegna di idrogeno di elevata purezza | Garantisce una trasformazione chimica completa |

| Stabilità del letto fisso | Fornisce un ambiente di reazione controllato | Massimizza la densità dei siti catalitici attivi |

Migliora la tua ricerca sui materiali con KINTEK Precision

Pronto a ottimizzare la tua decomposizione del metano e l'attivazione del catalizzatore? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi tubolari, sottovuoto e CVD ad alte prestazioni progettati per fornire gli ambienti controllati precisi che i tuoi processi richiedono. Sia che tu abbia bisogno di un'attrezzatura a letto fisso standard o di un forno ad alta temperatura completamente personalizzato, i nostri sistemi garantiscono il massimo contatto gas-solido e la stabilità del processo per il tuo laboratorio.

Massimizza i tuoi siti attivi e l'efficienza del processo oggi stesso. Contatta i nostri esperti tecnici per trovare la tua soluzione!

Guida Visiva

Riferimenti

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona un forno tubolare nel processo di pirolisi catalitica per la produzione di biochar? Migliorare la qualità della carbonizzazione

- Quali sono gli obiettivi dell'utilizzo di un forno tubolare per il trattamento termico di nanocompositi a doppio strato? Massimizzare la stabilità del rivestimento

- Quali vantaggi tecnici offre un forno tubolare a tre zone per CrSb? Master Precision Crystal Engineering

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Quali materiali sono necessari per il funzionamento ad alta temperatura nei forni a tubo? Scegli il tubo giusto per il tuo laboratorio

- In che modo un forno tubolare ad alta temperatura contribuisce all'elaborazione post-deposizione dei film sottili di Ge:ZnO?

- Quali sono le applicazioni di un forno a tubi da laboratorio nella ricerca fisica? Sbloccare la precisione negli studi ad alta temperatura

- Quali caratteristiche di sicurezza sono tipicamente incluse nei forni a tubi sottovuoto? Protezione essenziale per laboratori ad alta temperatura