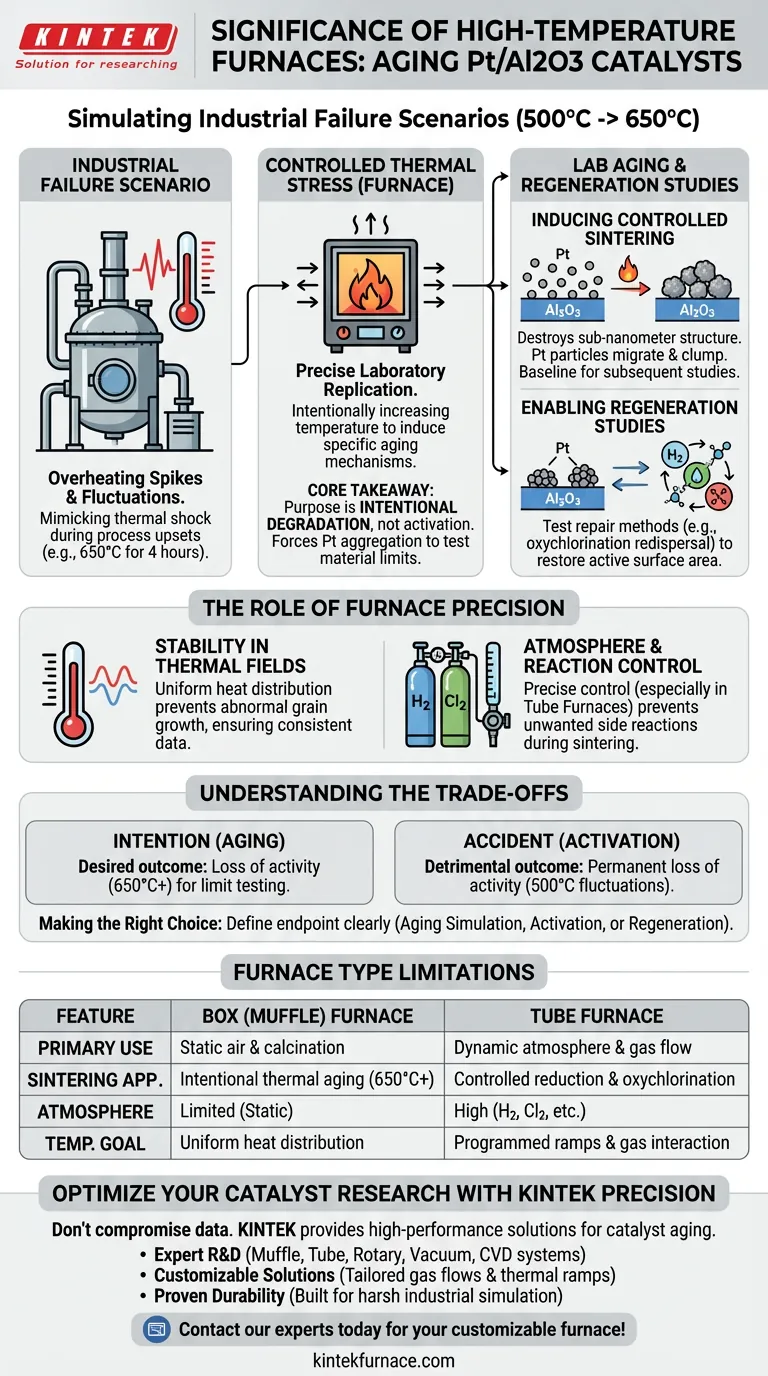

La simulazione di scenari di cedimento industriale è il significato primario dell'uso di forni ad alta temperatura per i catalizzatori Pt/Al2O3. Aumentando intenzionalmente la temperatura da 500 °C a 650 °C, i ricercatori replicano le condizioni di surriscaldamento riscontrate nei reattori industriali su larga scala. Questo stress termico controllato è necessario per indurre specifici meccanismi di invecchiamento da studiare.

Concetto chiave Lo scopo di questo trattamento ad alta temperatura non è l'attivazione del catalizzatore, ma il suo degrado intenzionale. Forza l'aggregazione delle particelle di platino per testare i limiti del materiale, creando una base per la valutazione dei successivi processi di rigenerazione come la ridispersione tramite ossiclorurazione.

Replicare i fattori di stress del mondo reale

Simulazione del cedimento per surriscaldamento

Nelle operazioni industriali, i reattori sono soggetti a picchi e fluttuazioni di temperatura. Il forno consente ai ricercatori di modellare con precisione questi "scenari di cedimento per surriscaldamento". Spostando l'ambiente da una temperatura standard di 500 °C a un'elevata temperatura di 650 °C per un periodo prolungato (ad esempio, 4 ore), l'apparecchiatura imita lo shock termico che un catalizzatore subisce durante i disturbi del processo.

Induzione di sinterizzazione controllata

Il principale risultato fisico di questo trattamento termico è la sinterizzazione. Le alte temperature fanno migrare e agglomerare le particelle di platino (Pt) sul supporto di ossido di alluminio (Al2O3). Questa aggregazione distrugge la desiderabile struttura sub-nanometrica del catalizzatore, invecchiandolo efficacemente in condizioni di laboratorio.

Abilitazione di studi sulla rigenerazione

L'obiettivo finale dell'induzione di questo danno è verificare i metodi di riparazione. Una volta che il platino si è aggregato, i ricercatori possono testare i "processi di ridispersione tramite ossiclorurazione". Il forno fornisce lo stato iniziale "danneggiato" necessario per dimostrare che una tecnica di rigenerazione può ripristinare con successo l'area superficiale attiva del catalizzatore.

Il ruolo della precisione del forno

Stabilità nei campi termici

Sebbene l'obiettivo sia il degrado, l'applicazione del calore deve essere uniforme. Un campo di temperatura stabile previene la crescita casuale e anomala dei grani che porta a dati incoerenti. Sia che si utilizzi un forno a scatola o a tubo, l'apparecchiatura deve garantire che l'esposizione termica sia coerente in tutto il lotto di campioni.

Controllo dell'atmosfera e delle reazioni

La scelta tra un forno a tubo e uno a scatola dipende spesso dai requisiti atmosferici. Un forno a tubo è tipicamente richiesto quando sono necessari flussi di gas specifici (come l'idrogeno per la riduzione o atmosfere ossidanti specializzate) durante la rampa di riscaldamento. Un controllo preciso dell'ambiente previene reazioni chimiche indesiderate mentre avviene la sinterizzazione fisica.

Comprensione dei compromessi

Intenzione vs. Incidente

È fondamentale distinguere tra sinterizzazione intenzionale per studi di invecchiamento e sinterizzazione accidentale durante l'attivazione. Nelle fasi di attivazione (tipicamente intorno ai 500 °C), le fluttuazioni di temperatura sono dannose e comportano una perdita permanente di attività. Negli studi di invecchiamento (650 °C+), questa perdita di attività è il risultato desiderato per testare i limiti del materiale.

Limitazioni del tipo di forno

Forni a scatola (muffola): Eccellenti per trattamenti in aria statica e calcinazione per rimuovere impurità come umidità o componenti volatili organici. Tuttavia, mancano di controllo dinamico dell'atmosfera. Forni a tubo: Essenziali per processi che richiedono flusso di gas, come la riduzione o l'ossidazione controllata. Consentono rampe di temperatura programmate che prevengono shock termici "istantanei" ad alta temperatura, che possono causare un grossolano dei grani incontrollato anziché simulato.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un protocollo di trattamento termico per catalizzatori Pt/Al2O3, definire chiaramente il punto finale.

- Se il tuo obiettivo principale è la simulazione dell'invecchiamento: Utilizza il forno per aumentare le temperature fino a 650 °C per forzare l'aggregazione di Pt e mimare il cedimento industriale.

- Se il tuo obiettivo principale è l'attivazione: Mantieni un limite rigoroso di 500 °C con stabilità precisa per stabilire le interazioni metallo-supporto senza indurre la sinterizzazione.

- Se il tuo obiettivo principale è la rigenerazione: Assicurati che il tuo forno possa gestire i flussi di gas specifici (come atmosfere a base di cloro) necessari per ridisperdere le particelle sinterizzate.

Il valore del forno non risiede solo nella generazione di calore, ma nell'applicazione precisa dello stress termico per convalidare la resilienza del ciclo di vita del catalizzatore.

Tabella riassuntiva:

| Caratteristica | Forno a scatola (muffola) | Forno a tubo |

|---|---|---|

| Uso principale | Trattamenti in aria statica e calcinazione | Controllo dinamico dell'atmosfera e flusso di gas |

| Applicazione di sinterizzazione | Invecchiamento termico intenzionale (650°C+) | Riduzione controllata e ossiclorurazione |

| Controllo dell'atmosfera | Limitato (statico) | Alto (H2, Cl2, ecc.) |

| Obiettivo di temperatura | Distribuzione uniforme del calore | Rampate programmate e interazione con il gas |

Ottimizza la tua ricerca sui catalizzatori con la precisione KINTEK

Non lasciare che campi termici incoerenti compromettano i tuoi dati. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni progettate specificamente per le rigorose esigenze degli studi di invecchiamento e rigenerazione dei catalizzatori.

Perché scegliere KINTEK?

- R&S Esperta: I nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono progettati per stabilità e precisione.

- Soluzioni personalizzabili: Personalizza il tuo forno per gestire flussi di gas specifici o rampe termiche uniche richieste per i tuoi esperimenti Pt/Al2O3.

- Durata comprovata: Costruiti per resistere agli ambienti difficili della simulazione industriale.

Pronto a migliorare i tuoi test sui materiali? Contatta i nostri esperti oggi stesso per trovare il forno personalizzabile perfetto per le esigenze uniche del tuo laboratorio!

Guida Visiva

Riferimenti

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo un forno tubolare contribuisce alla carbonizzazione della biomassa? Padroneggia la pirolisi di precisione per materiali superiori

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come contribuisce il controllo dell'atmosfera all'interno di un forno tubolare alla sintesi di catalizzatori di ossido cuproso (Cu2O)?

- Come l'atmosfera controllata all'interno di un forno tubolare ad alta temperatura protegge le leghe Al-Cr-Cu-Fe-Mn-Ni? Punti chiave

- Perché è necessario un forno tubolare ad alte prestazioni per l'attivazione chimica? Ottenere un controllo preciso dei pori a 700°C

- Perché è fondamentale controllare con precisione la velocità di riscaldamento a 3°C/min per gli elettrodi Ni/NiO@GF? Raggiungere l'integrità strutturale

- Quale ruolo svolge un forno a tubo sotto vuoto nel trattamento termico dei rivestimenti AlCrSiWN? Miglioramento della stabilità e della durezza

- Perché la tecnologia di sigillatura sottovuoto in tubo di quarzo viene utilizzata durante la sintesi dei composti a grappolo [Pd@Bi10][AlCl4]4?