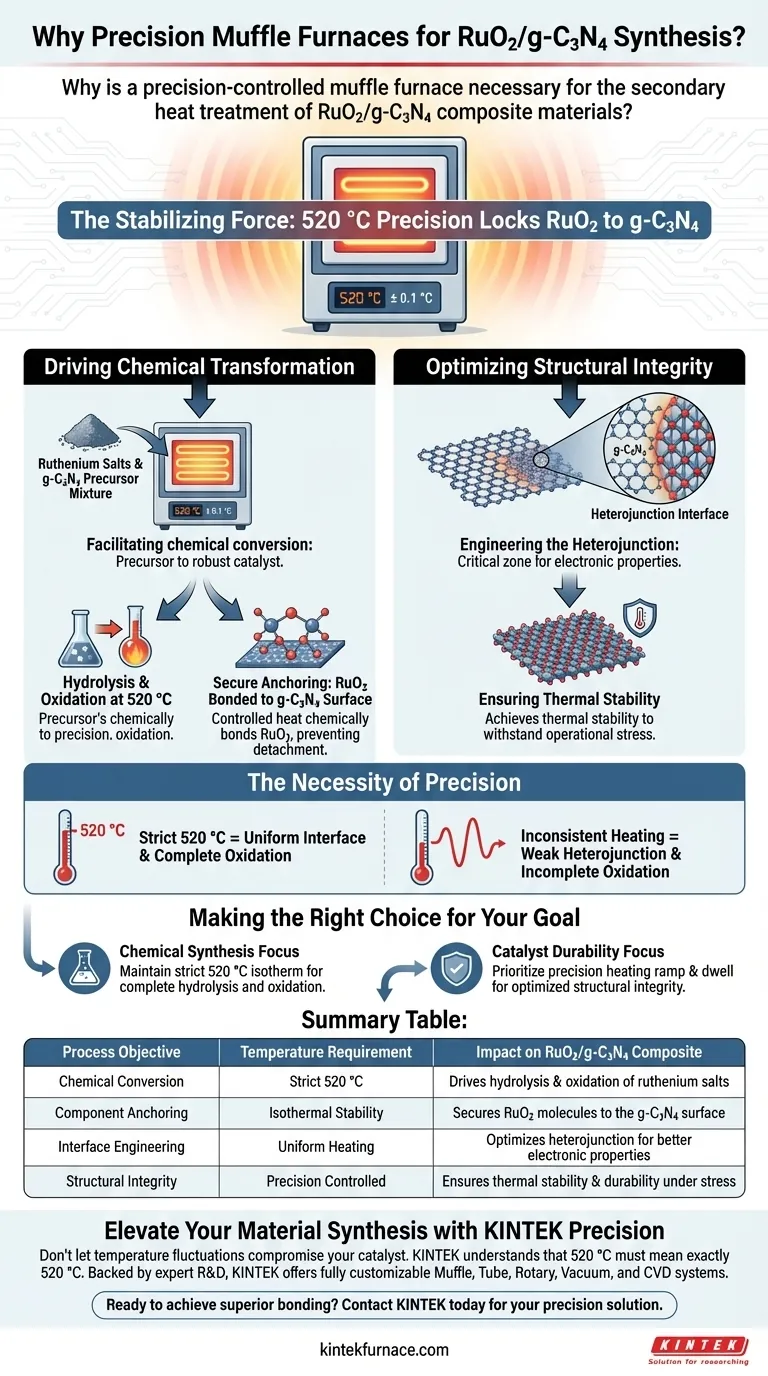

Un forno a muffola a controllo di precisione è strettamente necessario per il trattamento termico secondario dei compositi RuO2/g-C3N4 per mantenere un ambiente termico stabile a esattamente 520 °C.

Questo preciso controllo della temperatura guida due processi critici: l'idrolisi e l'ossidazione dei sali di rutenio in RuO2 saldamente ancorato e l'ottimizzazione strutturale dell'interfaccia eterogiunzione tra l'ossido di rutenio e il supporto di nitruro di carbonio grafico.

Concetto chiave Il forno a muffola agisce come forza stabilizzante che blocca i sali di rutenio sulla superficie del g-C3N4 attraverso un'ossidazione controllata. Mantenendo un ambiente uniforme di 520 °C, trasforma una miscela di precursori sciolta in un catalizzatore composito robusto e termicamente stabile con un'eterogiunzione completamente ottimizzata.

Guida alla Trasformazione Chimica

Facilitazione dell'Idrolisi e dell'Ossidazione

La funzione principale del forno durante la calcinazione secondaria è facilitare la conversione chimica della miscela di precursori.

Alla specifica temperatura di 520 °C, il forno promuove l'idrolisi e l'ossidazione dei sali di rutenio.

Ancoraggio Sicuro dei Componenti

Questo processo termico non si limita a depositare materiale; lo lega chimicamente.

Il calore controllato assicura che, mentre i sali di rutenio si convertono in RuO2, vengano saldamente ancorati alla superficie del g-C3N4, prevenendone il distacco durante le future applicazioni catalitiche.

Ottimizzazione dell'Integrità Strutturale

Creazione dell'Interfaccia Eterogiunzione

Oltre al semplice ancoraggio, il forno è responsabile dell'ingegnerizzazione dell'interfaccia dove i due materiali si incontrano.

Il trattamento termico ottimizza l'interfaccia eterogiunzione del composito RuO2/g-C3N4, che è la zona critica in cui vengono definite le proprietà elettroniche uniche del catalizzatore.

Garanzia di Stabilità Termica

L'integrità strutturale del catalizzatore finale dipende da questa fase di riscaldamento secondaria.

Sottoponendo il composito a un ambiente stabile e ad alta temperatura, il forno assicura che il materiale raggiunga la necessaria stabilità termica per resistere allo stress operativo.

Comprensione della Necessità di Precisione

Il Ruolo della Stabilità della Temperatura

Il termine "a controllo di precisione" non è un suggerimento; è un requisito operativo.

Per ottenere la specifica idrolisi chimica e ossidazione descritta, il forno deve mantenere 520 °C senza fluttuazioni significative.

Rischi di Riscaldamento Incoerente

Sebbene non esplicitamente dettagliato nei dati primari, la dipendenza da un forno a muffola implica che il riscaldamento in aria aperta o fonti di calore incoerenti non riuscirebbero a produrre un'interfaccia uniforme.

Temperature inaccurate potrebbero portare a un'ossidazione incompleta dei sali di rutenio o a una debole eterogiunzione, compromettendo l'integrità strutturale del catalizzatore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua sintesi di RuO2/g-C3N4, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Sintesi Chimica: Assicurati che il tuo forno possa mantenere un'isoterma rigorosa di 520 °C per guidare l'idrolisi e l'ossidazione complete dei sali di rutenio.

- Se il tuo obiettivo principale è la Durabilità del Catalizzatore: Dai priorità alla precisione della rampa di riscaldamento e del tempo di permanenza per ottimizzare l'interfaccia eterogiunzione per la massima integrità strutturale.

La precisione del tuo trattamento termico detta direttamente la stabilità e la forza di legame del tuo materiale composito finale.

Tabella Riassuntiva:

| Obiettivo del Processo | Requisito di Temperatura | Impatto sul Composito RuO2/g-C3N4 |

|---|---|---|

| Conversione Chimica | Rigoroso 520 °C | Guida l'idrolisi e l'ossidazione dei sali di rutenio |

| Ancoraggio dei Componenti | Stabilità Isotermica | Ancora le molecole di RuO2 alla superficie del g-C3N4 |

| Ingegneria dell'Interfaccia | Riscaldamento Uniforme | Ottimizza l'eterogiunzione per migliori proprietà elettroniche |

| Integrità Strutturale | Controllo di Precisione | Garantisce stabilità termica e durabilità sotto stress |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano l'integrità strutturale del tuo catalizzatore. In KINTEK, comprendiamo che 520 °C devono significare esattamente 520 °C per i tuoi compositi RuO2/g-C3N4.

Supportato da R&D esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le esigenze uniche di stabilità termica e ancoraggio chimico della tua ricerca.

Pronto a ottenere un legame superiore e un'ottimizzazione dell'eterogiunzione? Contattaci oggi stesso per trovare la soluzione a controllo di precisione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Yongjun Liu, Zhiming Huang. Photocatalytic reduction of aqueous chromium(<scp>vi</scp>) by RuO<sub>2</sub>/g-C<sub>3</sub>N<sub>4</sub> composite under visible light irradiation. DOI: 10.1039/d5ra00883b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a muffola sotto vuoto in laboratorio? Aumenta l'efficienza e la purezza nella lavorazione dei materiali

- Quali sono i vantaggi dell'utilizzo di un forno a riscaldamento rapido a infrarossi? Catturare le migrazioni atomiche transitorie nell'acciaio

- Quanto tempo impiega un forno a muffola per raggiungere la temperatura massima? Ottimizza l'efficienza di riscaldamento del tuo laboratorio

- Quali caratteristiche strutturali rendono i forni a muffola versatili per l'uso in laboratorio? Scopri i design chiave per il riscaldamento di precisione

- Quali funzioni svolgono forni di essiccazione e forni di sinterizzazione nel Sol-Gel? Ottimizzare l'integrità del rivestimento bioattivo

- Cosa garantisce l'uniformità del riscaldamento nei forni a resistenza ad alta temperatura di tipo a scatola? Ottenere una lavorazione termica coerente

- Quale ruolo svolge un forno a resistenza a scatola da laboratorio nell'ISRU lunare? Avanzare la costruzione spaziale con KINTEK

- Perché viene utilizzato un forno di laboratorio ad alta temperatura per la ricalcinazione dei catalizzatori LDH disattivati? Ripristina le prestazioni