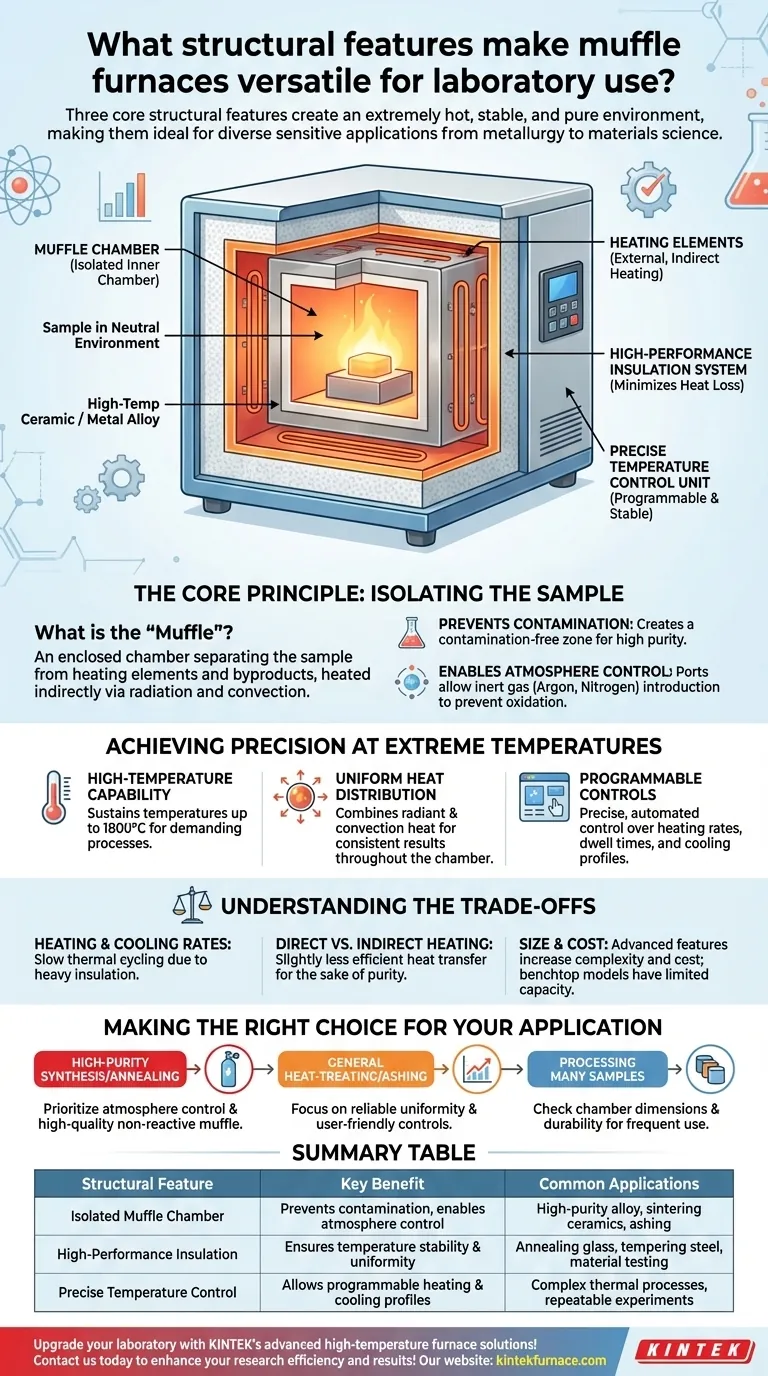

In sostanza, la versatilità di un forno a muffola deriva da tre caratteristiche strutturali: una camera interna isolata chiamata muffola, un sistema di isolamento ad alte prestazioni e un'unità di controllo della temperatura precisa. Questa combinazione consente di creare un ambiente estremamente caldo, stabile e puro, rendendolo adatto a una vasta gamma di applicazioni di laboratorio sensibili, dalla metallurgia alla scienza dei materiali.

La sfida centrale in molti processi ad alta temperatura è impedire che il materiale riscaldato reagisca con la fonte di calore stessa. Un forno a muffola risolve questo problema separando fisicamente il campione in una camera neutra, dando all'utente il controllo completo sull'ambiente termico.

Il principio fondamentale: isolare il campione

La caratteristica distintiva di questo forno è la "muffola" stessa. Comprendere questo componente è fondamentale per capire la funzione principale del forno.

Cos'è la "Muffola"?

Una muffola è una camera chiusa, solitamente realizzata in ceramica ad alta temperatura o in una speciale lega metallica. Contiene il materiale in lavorazione.

Fondamentalmente, gli elementi riscaldanti si trovano all'esterno di questa camera. Ciò significa che il campione viene riscaldato indirettamente attraverso la radiazione e la convezione, senza mai entrare in contatto diretto con gli elementi elettrici o con eventuali sottoprodotti della combustione.

Prevenire la contaminazione

Questa separazione è il vantaggio più significativo del forno. Crea un ambiente privo di contaminazione, essenziale per i processi in cui la purezza è fondamentale.

Applicazioni come la produzione di leghe di elevata purezza, la sinterizzazione di ceramiche sensibili o l'incenerimento di campioni per analisi chimiche dipendono da questa caratteristica per evitare che reazioni indesiderate o impurità alterino i risultati.

Abilitare il controllo dell'atmosfera

La natura sigillata della camera a muffola la rende ideale per controllare l'atmosfera interna.

Molti modelli includono aperture che consentono agli utenti di spurgare l'aria e introdurre un gas inerte come argon o azoto. Ciò previene l'ossidazione, un requisito critico quando si lavora con materiali reattivi come il titanio o le superleghe.

Ottenere precisione a temperature estreme

La versatilità richiede non solo calore elevato, ma calore controllato. I forni a muffola sono progettati per una stabilità e un'uniformità eccezionali.

Capacità di alta temperatura

I forni a muffola sono progettati per raggiungere e mantenere temperature elevate, spesso comprese tra 1000°C e 1800°C (da 1832°F a 3272°F).

Questa capacità li rende adatti per processi impegnativi come la tempra dell'acciaio, la ricottura del vetro o la sinterizzazione di materiali avanzati che richiedono una significativa energia termica.

Distribuzione uniforme del calore

Il design combina il trasferimento di calore radiante e convettivo per garantire che la temperatura sia costante in tutta la camera.

Questa uniformità della temperatura è fondamentale per ottenere risultati riproducibili e garantire che un intero lotto o un singolo componente di grandi dimensioni sia trattato in modo uniforme. Un riscaldamento incoerente può portare a esperimenti falliti e materiali difettosi.

Controlli programmabili

I moderni forni a muffola sono dotati di controllori digitali avanzati, termostati e timer. Questi sistemi consentono un controllo preciso e automatizzato sulle velocità di riscaldamento, sui tempi di mantenimento e sui profili di raffreddamento.

Questo livello di controllo è essenziale per processi termici complessi e multistadio e garantisce che gli esperimenti possano essere replicati con elevata fedeltà.

Comprendere i compromessi

Sebbene molto versatili, il design di un forno a muffola presenta alcuni compromessi operativi che è importante riconoscere.

Velocità di riscaldamento e raffreddamento

Lo stesso isolamento per carichi pesanti che rende i forni a muffola così efficienti significa anche che trattengono il calore per lungo tempo. Generalmente si riscaldano e, cosa più significativa, si raffreddano lentamente.

Questo può essere un limite negli ambienti ad alto rendimento in cui è richiesto un rapido ciclo termico. Altri tipi di forni potrebbero essere più adatti per applicazioni che richiedono un rapido raffreddamento.

Riscaldamento diretto vs. indiretto

Poiché il riscaldamento è indiretto, il trasferimento di calore può essere leggermente meno efficiente rispetto a un forno in cui gli elementi sono esposti direttamente al carico di lavoro.

Tuttavia, questo è il prezzo necessario per la purezza e l'ambiente privo di contaminazione che è lo scopo principale del forno a muffola.

Dimensioni e costo

Caratteristiche come controlli atmosferici avanzati, gradi di temperatura più elevati e volumi di camera maggiori aumentano la complessità e il costo dell'unità. I modelli da banco offrono un ingombro ridotto per i laboratori ma hanno una capacità limitata.

Fare la scelta giusta per la tua applicazione

La scelta del forno giusto dipende interamente dai tuoi obiettivi sperimentali specifici.

- Se la tua attenzione principale è la sintesi o la ricottura di elevata purezza: Dai priorità a un forno con eccellenti capacità di controllo dell'atmosfera e una muffola in ceramica di alta qualità e non reattiva.

- Se la tua attenzione principale è il trattamento termico generale o l'incenerimento: Un modello con uniforme temperatura affidabile e controlli programmabili facili da usare è la tua esigenza più critica.

- Se la tua attenzione principale è la lavorazione di molti campioni: Presta molta attenzione alle dimensioni della camera interna e alla durabilità dell'isolamento e delle guarnizioni della porta per resistere all'uso frequente.

In definitiva, il design strutturale di un forno a muffola lo rende uno strumento affidabile e preciso per la creazione di ambienti termici altamente controllati.

Tabella riassuntiva:

| Caratteristica Strutturale | Beneficio Chiave | Applicazioni Comuni |

|---|---|---|

| Camera a Muffola Isolata | Previene la contaminazione, consente il controllo dell'atmosfera | Produzione di leghe di elevata purezza, sinterizzazione di ceramiche, incenerimento di campioni |

| Isolamento ad Alte Prestazioni | Garantisce stabilità e uniformità della temperatura | Ricottura del vetro, tempra dell'acciaio, test sui materiali |

| Unità di Controllo della Temperatura Precisa | Consente profili di riscaldamento e raffreddamento programmabili | Processi termici complessi, esperimenti ripetibili |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni a muffola, forni a tubo e altro ancora, tutti personalizzabili per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri sistemi di riscaldamento di precisione possono migliorare l'efficienza e i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica