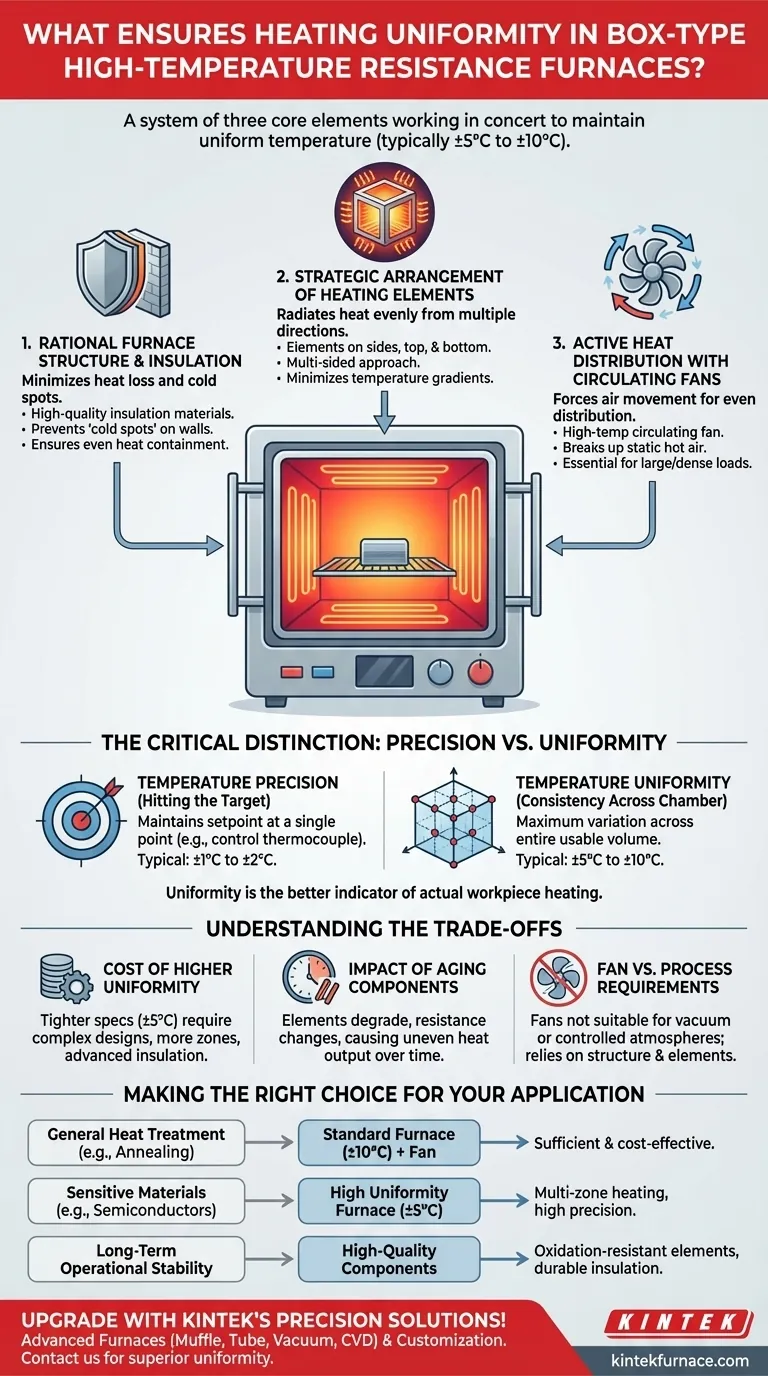

L'uniformità del riscaldamento in un forno a resistenza ad alta temperatura di tipo a scatola è garantita principalmente da un sistema di tre elementi fondamentali che lavorano in concerto. Questi sono una struttura del forno progettata razionalmente, la disposizione strategica degli elementi riscaldanti e l'uso di dispositivi meccanici come i ventilatori a circolazione per distribuire attivamente il calore. Insieme, questi componenti mantengono tipicamente l'uniformità della temperatura entro un intervallo di ±5°C a ±10°C in tutta la camera.

Ottenere una vera uniformità di temperatura è una sfida sistemica che va oltre il semplice raggiungimento di un setpoint. È il risultato di una filosofia di progettazione olistica in cui la struttura fisica del forno, il posizionamento delle sue fonti di calore e la circolazione attiva dell'aria sono tutti ottimizzati per eliminare i punti caldi e freddi.

I Tre Pilastri dell'Uniformità del Riscaldamento

Per capire come un forno raggiunge una temperatura costante, dobbiamo esaminare come ogni componente centrale contribuisce alla distribuzione dell'energia termica.

Struttura del Forno Razionale e Isolamento

La camera fisica è la base dell'uniformità. Il suo design influisce direttamente su come il calore viene contenuto e riflesso.

I materiali isolanti di alta qualità sono fondamentali. Non solo migliorano l'efficienza energetica, ma prevengono anche la formazione di "punti freddi" sulle pareti del forno, assicurando che la perdita di calore sia minima e uniforme su tutte le superfici.

Disposizione Strategica degli Elementi Riscaldanti

Avere semplicemente potenti elementi riscaldanti non è sufficiente; il loro posizionamento è fondamentale. L'obiettivo è irradiare il calore uniformemente nella camera da più direzioni.

Gli elementi sono tipicamente distribuiti sui lati, sulla parte superiore e talvolta sulla parte inferiore del forno. Questo approccio di riscaldamento multilaterale minimizza i gradienti di temperatura e garantisce che il pezzo venga riscaldato uniformemente da tutti gli angoli, piuttosto che da un'unica fonte intensa.

Distribuzione Attiva del Calore con Ventilatori a Circolazione

Mentre la radiazione dagli elementi svolge il lavoro primario, la convezione naturale è spesso insufficiente per garantire l'uniformità, specialmente in camere più grandi o con carichi densamente imballati.

Un ventilatore a circolazione ad alta temperatura forza attivamente il movimento dell'atmosfera all'interno del forno. Questa convezione forzata rompe gli strati statici di aria calda, assicurando che il calore sia fisicamente trasportato in ogni angolo della camera e intorno al pezzo per risultati più coerenti.

La Distinzione Critica: Uniformità vs. Precisione

Un punto comune di confusione è la differenza tra precisione della temperatura e uniformità della temperatura. Non sono la stessa cosa, e capire questo è cruciale per selezionare l'attrezzatura giusta.

Precisione della Temperatura: Centrare l'Obiettivo

La precisione si riferisce a quanto strettamente il sistema di controllo del forno può mantenere la temperatura in un singolo punto, di solito dove si trova la termocoppia di controllo.

I sistemi ad alta precisione possono spesso mantenere un setpoint entro ±1°C a ±2°C. Ciò significa che il controllore è molto bravo a leggere il sensore e a regolare la potenza, ma non dice nulla sulla temperatura in altre parti del forno.

Uniformità della Temperatura: Coerenza in Tutta la Camera

L'uniformità descrive la variazione massima di temperatura in tutto il volume utilizzabile della camera del forno. Una specifica tipica è ±5°C a ±10°C.

Questa metrica è un indicatore molto migliore di quanto uniformemente il vostro pezzo sarà effettivamente riscaldato. Un forno può avere alta precisione ma scarsa uniformità se ha punti caldi e freddi.

Comprendere i Compromessi

Ottenere un'eccezionale uniformità implica scelte di progettazione che comportano implicazioni pratiche.

Il Costo di una Maggiore Uniformità

Specifiche di uniformità più strette (ad esempio, ±5°C o migliore) richiedono spesso design più complessi e costosi. Ciò può includere più zone di riscaldamento con controlli indipendenti, isolamento più avanzato e sistemi di ventilazione più potenti.

L'Impatto dell'Invecchiamento dei Componenti

Nel tempo, gli elementi riscaldanti e l'isolamento possono degradarsi. Con l'invecchiamento degli elementi, la loro resistenza può cambiare, causando una produzione di calore non uniforme. Questa degradazione è una causa primaria del declino dell'uniformità della temperatura durante la vita utile del forno, rendendo la qualità iniziale di questi componenti un fattore critico a lungo termine.

Circolazione del Ventilatore vs. Requisiti di Processo

Sebbene i ventilatori siano eccellenti per l'uniformità, non sono adatti a tutti i processi. Il vuoto o alcune applicazioni in atmosfera controllata possono proibirne l'uso. In questi casi, l'uniformità si basa interamente sul design strutturale del forno e sul posizionamento strategico dei suoi elementi riscaldanti.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende interamente dalle esigenze del tuo specifico processo di trattamento termico.

- Se il tuo obiettivo principale è il trattamento termico generale (es. ricottura, tempra): Un forno standard con un'uniformità specificata di ±10°C e un ventilatore a circolazione è tipicamente sufficiente ed economico.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili (es. semiconduttori, leghe aerospaziali): Dai priorità ai forni con un'alta uniformità certificata di ±5°C o migliore, probabilmente dotati di riscaldamento multizona e controlli di alta precisione.

- Se il tuo obiettivo principale è la stabilità operativa a lungo termine: Investi in modelli che dichiarano esplicitamente l'uso di elementi riscaldanti di alta qualità, resistenti all'ossidazione, e isolamento durevole per mantenere le prestazioni per anni.

In definitiva, comprendere questi principi fondamentali ti permette di guardare oltre le semplici specifiche e selezionare un forno che offra i risultati costanti che il tuo processo richiede.

Tabella riassuntiva:

| Componente | Ruolo nell'Uniformità | Caratteristiche Principali |

|---|---|---|

| Struttura del Forno & Isolamento | Minimizza la perdita di calore e i punti freddi | Isolamento di alta qualità, riflessione uniforme del calore |

| Elementi Riscaldanti | Irradia il calore uniformemente da più lati | Posizionamento strategico sui lati, superiore e inferiore |

| Ventilatori a Circolazione | Forza il movimento dell'aria per una distribuzione uniforme | Convezione attiva per eliminare i punti caldi/freddi |

| Sistema Complessivo | Mantiene l'uniformità della temperatura | Tipicamente da ±5°C a ±10°C in tutta la camera |

Aggiorna la lavorazione termica del tuo laboratorio con le soluzioni di precisione KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura avanzati come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte con una superiore uniformità di riscaldamento e affidabilità a lungo termine. Contattaci oggi per discutere come i nostri forni possono migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali