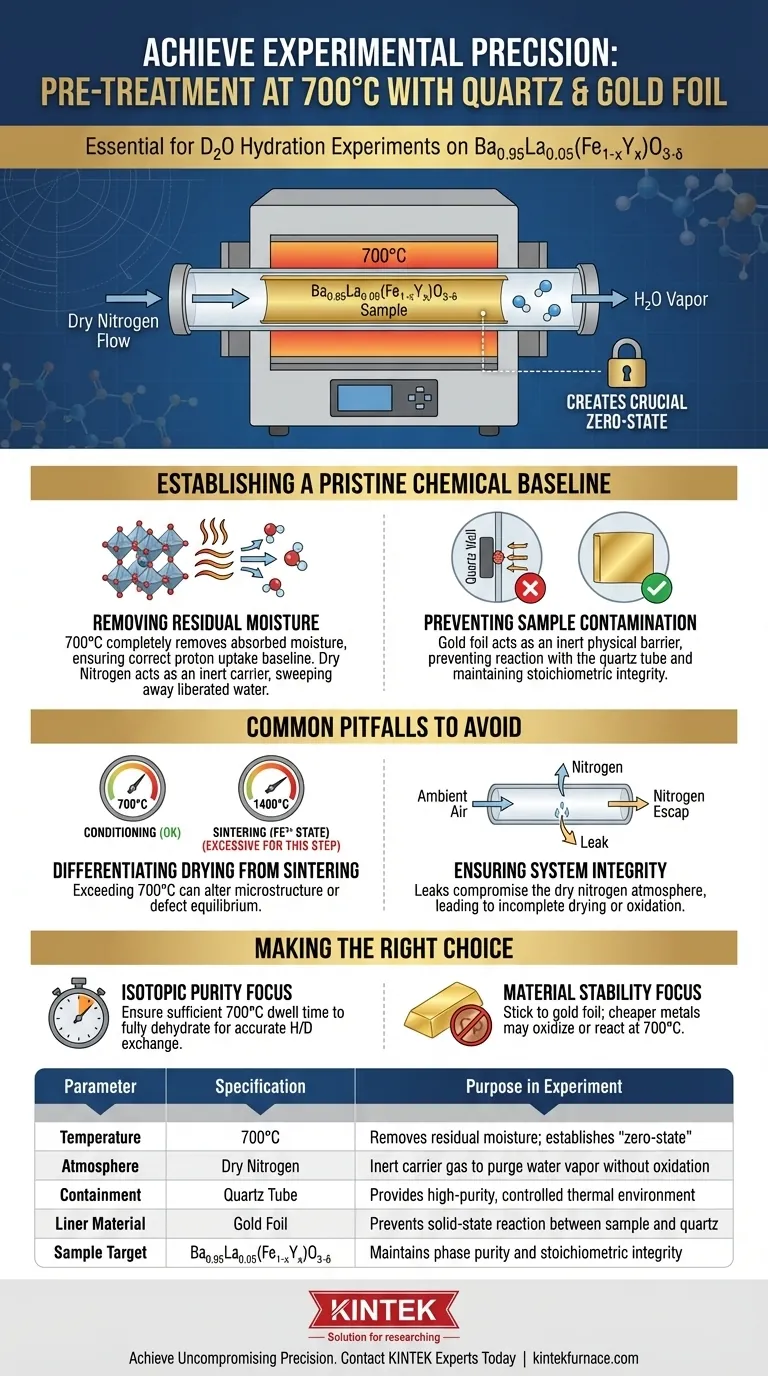

Il pre-trattamento a 700°C crea uno "stato zero" cruciale per il tuo materiale, garantendo che i dati di idratazione successivi siano accurati anziché un artefatto di condizioni preesistenti. Riscaldando il campione Ba0.95La0.05(Fe1-xYx)O3-δ in un ambiente di azoto secco, elimini completamente l'umidità residua. Contemporaneamente, l'uso di rivestimenti in foglio d'oro all'interno dei tubi al quarzo funge da salvaguardia contro la contaminazione chimica, impedendo al campione di reagire con le pareti del contenitore durante il processo di riscaldamento.

Concetto chiave Esperimenti di idratazione affidabili richiedono un campione chimicamente puro e completamente asciutto. Questo specifico protocollo di pre-trattamento isola le variabili eliminando l'umidità senza alterare la stechiometria del materiale, garantendo che qualsiasi cambiamento osservato sia dovuto esclusivamente all'introduzione di D2O.

Stabilire una base chimica incontaminata

Rimozione dell'umidità residua

L'obiettivo principale del trattamento termico a 700°C è la rimozione completa dell'umidità residua.

I materiali perovskitici come Ba0.95La0.05(Fe1-xYx)O3-δ possono assorbire l'umidità ambientale o trattenere acqua da precedenti fasi di lavorazione.

Se questa umidità non viene eliminata, la tua linea di base iniziale per l'idratazione D2O sarà errata, portando a calcoli errati riguardo all'assorbimento di protoni e alla chimica dei difetti.

La funzione dell'azoto secco

Questo trattamento termico viene condotto in un ambiente di azoto secco.

L'azoto funge da gas inerte portatore che spazza via il vapore acqueo liberato.

Ciò crea un'atmosfera controllata che impedisce al campione di riassorbire umidità o di reagire con l'ossigeno in modo da alterare lo stato di ossidazione desiderato del ferro.

Prevenire la contaminazione del campione

La reattività del quarzo

Sebbene i tubi al quarzo siano eccellenti per mantenere atmosfere ad alta purezza, non sono chimicamente inerti rispetto agli ossidi complessi ad alte temperature.

Il contatto diretto tra il campione Ba0.95La0.05(Fe1-xYx)O3-δ e la parete di quarzo a 700°C comporta il rischio di reazione allo stato solido.

Questa reazione potrebbe comportare la contaminazione da silicio del tuo campione, alterandone la purezza di fase e le proprietà di idratazione.

Il foglio d'oro come rivestimento inerte

Per mitigare il rischio di reazione, il foglio d'oro viene utilizzato come barriera fisica.

L'oro funge da rivestimento chimicamente inerte che separa la polvere perovskitica dal tubo di quarzo a base di silice.

Ciò garantisce che la stechiometria del tuo Ba0.95La0.05(Fe1-xYx)O3-δ rimanga esattamente come sintetizzato, privo di elementi estranei.

Errori comuni da evitare

Differenziare l'essiccazione dalla sinterizzazione

È fondamentale distinguere questa fase di essiccazione a 700°C dalle lavorazioni a temperature più elevate.

Sebbene i forni a tubo da laboratorio siano in grado di raggiungere temperature fino a 1400°C per la sinterizzazione al fine di stabilizzare lo stato del ferro trivalente ($Fe^{3+}$), la fase a 700°C è strettamente per il condizionamento.

Superare le temperature necessarie durante questo pre-trattamento potrebbe alterare inavvertitamente la microstruttura o l'equilibrio dei difetti prima dell'inizio dell'esperimento di idratazione.

Garantire l'integrità del sistema

L'efficacia di questo sistema dipende interamente dalle capacità di sigillatura del forno a tubo.

Anche con foglio d'oro e alte temperature, una perdita nel sistema che introduce aria ambiente comprometterebbe l'atmosfera di azoto secco.

Ciò renderebbe incompleto il processo di rimozione dell'umidità e potrebbe ossidare il campione in modo imprevedibile.

Fare la scelta giusta per il tuo esperimento

Per massimizzare l'accuratezza dei tuoi risultati di idratazione D2O, attieniti alle seguenti linee guida:

- Se il tuo obiettivo principale è la purezza isotopica: Assicurati che il tempo di permanenza a 700°C sia sufficiente per disidratare completamente il campione, prevenendo errori di scambio H/D successivi.

- Se il tuo obiettivo principale è la stabilità del materiale: Non sostituire il foglio d'oro con metalli più economici, poiché potrebbero ossidarsi o reagire con la perovskite a 700°C.

Controllando rigorosamente la storia termica e i materiali di contatto del tuo campione, trasformi una semplice fase di riscaldamento in una garanzia di validità sperimentale.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nell'esperimento |

|---|---|---|

| Temperatura | 700°C | Rimuove l'umidità residua; stabilisce lo "stato zero" |

| Atmosfera | Azoto Secco | Gas inerte portatore per eliminare il vapore acqueo senza ossidazione |

| Contenimento | Tubo al Quarzo | Fornisce un ambiente termico controllato e ad alta purezza |

| Materiale del rivestimento | Foglio d'Oro | Previene la reazione allo stato solido tra campione e quarzo |

| Obiettivo del campione | Ba0.95La0.05(Fe1-xYx)O3-δ | Mantiene la purezza di fase e l'integrità stechiometrica |

Ottieni una precisione senza compromessi nella tua ricerca sui materiali

L'accuratezza sperimentale inizia con l'ambiente termico giusto. In KINTEK, comprendiamo che anche una contaminazione minima o fluttuazioni di temperatura possono compromettere i tuoi studi di idratazione e l'analisi della chimica dei difetti.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio. Tutti i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche, garantendo l'integrità delle tue atmosfere e la stabilità dei tuoi campioni.

Pronto a elevare la validità sperimentale del tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno ad alta temperatura da laboratorio nel pretrattamento della polvere di guscio d'uovo? Ottimizzazione dei compositi AA6061

- Quale ruolo svolge un sistema di forni a diffusione POCl3 di grado industriale in DOSS? Controllo quantitativo del fosforo

- Come un forno di essiccazione a temperatura costante facilita la rimozione del solvente? Ottimizzare la sintesi di nanocristalli di perovskite

- Quali sono i vantaggi della lega Zr2Cu rispetto allo zirconio puro nell'RMI? Ottimizzare l'integrità delle fibre a temperature più basse

- Qual è il significato dell'utilizzo di un controller di flusso di massa di gas ad alta precisione per il flusso di idrogeno? | Master Uniform Thermal Reduction

- In che modo un forno continuo differisce da un forno a lotti? Ottimizza il tuo processo di trattamento termico

- Quali sono i benefici della ESR per la distribuzione dei carbonitruri nell'acciaio H13? Migliora le proprietà isotropiche del tuo materiale

- Quali sono i tre tipi di ceramiche dentali? Una guida alla selezione dei materiali