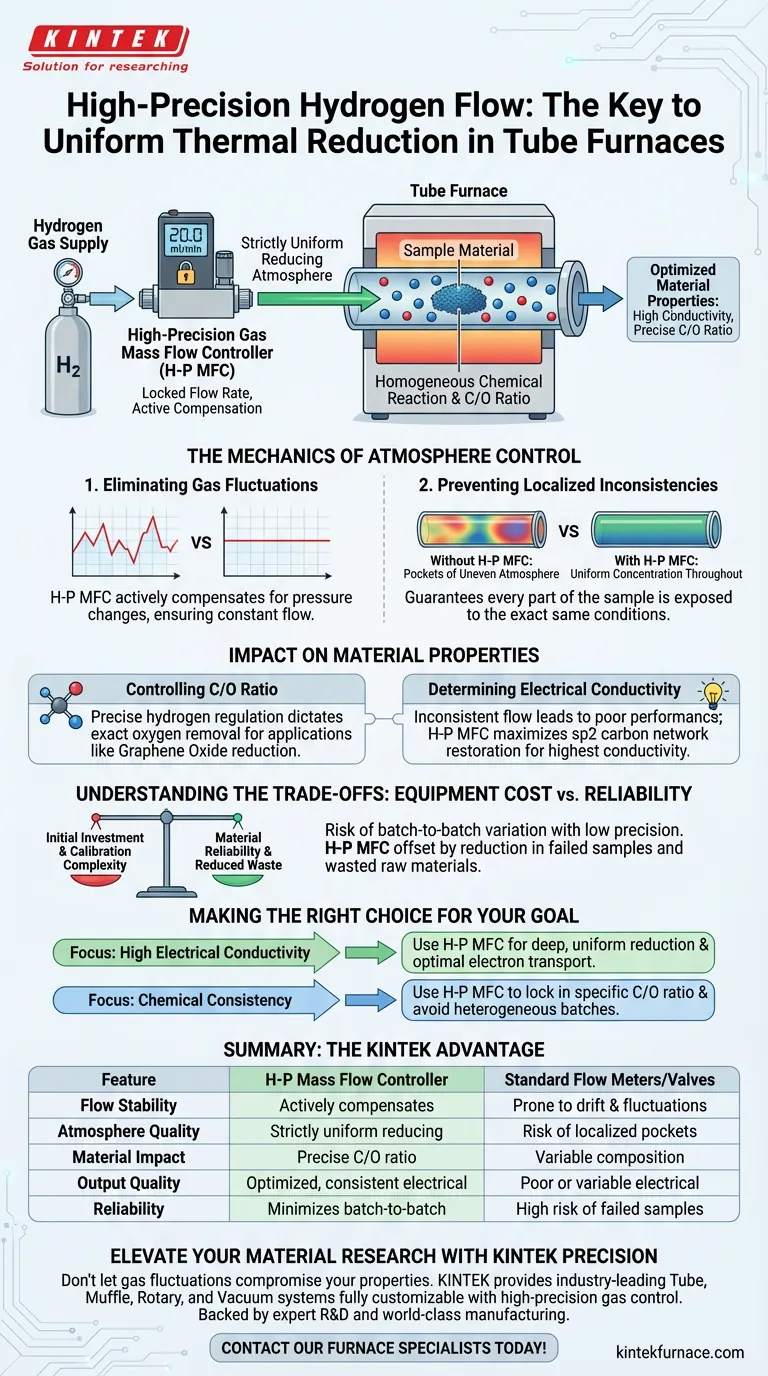

Il significato primario dell'utilizzo di un controller di flusso di massa di gas ad alta precisione è la creazione di un'atmosfera riducente rigorosamente uniforme. Mantenendo rigorosamente una portata specifica, come 20 ml/min, questo dispositivo impedisce le fluttuazioni naturali nell'alimentazione del gas che si verificano con apparecchiature meno precise. Questa stabilità è il requisito fondamentale per ottenere una reazione chimica omogenea su tutto il campione all'interno della fornace a tubo.

Nei processi di riduzione termica, la coerenza del flusso di gas è direttamente collegata alla qualità del materiale finale. Il controllo preciso previene difetti localizzati, garantendo che il rapporto critico Carbonio-Ossigeno sia uniforme e che le proprietà elettriche del prodotto siano ottimizzate.

La meccanica del controllo dell'atmosfera

Eliminazione delle fluttuazioni del gas

Valvole standard o misuratori a bassa precisione spesso consentono alla portata di idrogeno di variare nel tempo.

Un controller di flusso di massa ad alta precisione compensa attivamente le variazioni di pressione per mantenere una portata fissa. Ciò garantisce che la camera della fornace riceva un apporto costante dell'agente riducente (idrogeno) durante l'intero ciclo termico.

Prevenzione di incongruenze localizzate

Quando il flusso di idrogeno fluttua, all'interno del tubo possono svilupparsi "tasche" di atmosfera non uniforme.

Ciò porta a una ridotta efficienza in alcune aree del campione, mentre altre vengono elaborate correttamente. Il controllo ad alta precisione garantisce che ogni parte del campione sia esposta alla stessa identica concentrazione di gas riducente, eliminando queste variazioni localizzate.

Impatto sulle proprietà del materiale

Controllo del rapporto Carbonio-Ossigeno (C/O)

Per applicazioni come la riduzione dell'ossido di grafene, la composizione chimica del prodotto finale è fondamentale.

Il riferimento nota specificamente che un'atmosfera stabile consente un controllo preciso del rapporto Carbonio-Ossigeno (C/O). Regolando accuratamente l'apporto di idrogeno, si determina esattamente quanto ossigeno viene rimosso dal reticolo dell'ossido di grafene.

Determinazione della conducibilità elettrica

Le prestazioni fisiche del materiale sono un risultato diretto della riduzione chimica descritta sopra.

Un flusso incoerente porta a una riduzione incoerente, che si traduce in una conducibilità elettrica scarsa o variabile. Il controllo del flusso ad alta precisione garantisce la massima conducibilità possibile massimizzando il ripristino della rete di carbonio sp2 in modo uniforme su tutto il materiale.

Comprensione dei compromessi

Costo dell'attrezzatura vs. affidabilità del materiale

Il principale compromesso nella scelta di un controller di flusso di massa ad alta precisione è l'investimento iniziale e la complessità di calibrazione rispetto ai semplici rotametri.

Tuttavia, fare affidamento sul controllo del flusso manuale o a bassa precisione introduce un alto rischio di variazioni da lotto a lotto. Se la tua applicazione richiede proprietà elettriche specifiche, il costo del controller è compensato dalla riduzione dei campioni falliti e degli sprechi di materie prime.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo processo di riduzione termica produca risultati utili, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'elevata conducibilità elettrica: devi utilizzare un controller ad alta precisione per garantire la riduzione profonda e uniforme necessaria per un trasporto elettronico ottimale.

- Se il tuo obiettivo principale è la consistenza chimica: hai bisogno di una regolazione precisa del flusso per bloccare uno specifico rapporto Carbonio-Ossigeno ed evitare lotti chimicamente eterogenei.

La precisione nel flusso di gas non è un lusso; è una variabile critica che detta il successo funzionale della tua riduzione termica.

Tabella riassuntiva:

| Caratteristica | Controller di flusso di massa ad alta precisione | Misuratori/Valvole di flusso standard |

|---|---|---|

| Stabilità del flusso | Compensa attivamente le variazioni di pressione | Suscettibile di deriva e fluttuazioni |

| Qualità dell'atmosfera | Ambiente riducente rigorosamente uniforme | Rischio di tasche/incongruenze localizzate |

| Impatto sul materiale | Rapporto Carbonio-Ossigeno (C/O) preciso | Composizione chimica variabile |

| Qualità dell'output | Proprietà elettriche ottimizzate e coerenti | Conducibilità elettrica scarsa o variabile |

| Affidabilità | Minimizza la variazione da lotto a lotto | Alto rischio di campioni falliti/materiali sprecati |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che le fluttuazioni del gas compromettano le proprietà del tuo materiale. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi a tubo, muffola, rotativi e sottovuoto specificamente progettati per processi sensibili come la riduzione termica. I nostri sistemi sono completamente personalizzabili per integrare il controllo del gas ad alta precisione, garantendo il raggiungimento degli esatti rapporti chimici e della conducibilità elettrica richiesti dalla tua ricerca.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, ti aiutiamo a eliminare le variazioni da lotto a lotto.

Contatta oggi i nostri specialisti di forni per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Dilek Öztekin, Sena Yaşyerli. Preparation of RGO with Enhanced Electrical Conductivity: Effects of Sequential Reductions of L-Ascorbic Acid and Thermal. DOI: 10.1007/s13369-024-09915-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i metodi di trasferimento del calore nei forni? Padroneggia il controllo del calore per risultati migliori

- Quale gas inerte è comunemente usato in glovebox e linee Schlenk, e perché è preferito all'azoto in alcuni casi? Scopri la superiorità dell'Argon per esperimenti sensibili

- Qual è la funzione del trattamento con flusso di aria calda controllata nell'essiccazione dello ZnO? Padronanza della planarità superficiale e riduzione dello stress

- Perché è necessario che ogni tubo sorgente precursore in un VTD multi-sorgente abbia un MFC indipendente? Controllo di precisione

- Qual è il meccanismo della miscela di vapore e aria utilizzata nel processo di decoking? Guida essenziale alle alte temperature di reazione

- Qual è il ruolo del rivestimento refrattario nel controllo della dispersione di calore? Massimizzare l'efficienza e la sicurezza nei forni ad alta temperatura

- Quali sono i vantaggi in termini di risparmio energetico dell'utilizzo di un sistema SHS per il carburo di tungsteno? Riduci i costi energetici fino al 90%

- Perché il pre-trattamento a 700°C è necessario per l'idratazione D2O su Ba0.95La0.05(Fe1-xYx)O3-δ? Garantire risultati accurati